Malzemenin kalınlığı, metal parçaların damgalanmasının tasarım ve üretim sürecini nasıl etkiler?

2025.05.16

2025.05.16

Sektör haberleri

Sektör haberleri

Malzemenin kalınlığı, Metal parçaları damgalama . Daha kalın malzemeler için, kalıp, şekillendirme için gereken artan basınca dayanacak şekilde daha fazla dayanıklılık ve mukavemetle inşa edilmelidir. Bu genellikle, daha yüksek kuvvetleri deforme olmadan işleyebilen alet çelikleri gibi kalıp için daha sert, daha fazla aşınmaya dayanıklı malzemelerin kullanılmasını içerir. Daha kalın parçalar, belirli malzeme akış modellerini hesaba katmak için özel kalıp tasarımları gerektirebilir. Die, artan kalınlığı karşılamak için yumruk ve kalıp arasında daha büyük boşluklara ihtiyaç duyabilir, bu da takımda aşırı sürtünme veya aşırı aşınma olasılığını azaltır. Parçada homojenliği korumak için ilerici kalıplar veya bileşik kalıplar kullanmak gibi parçaların bozulmasını önlemek için özel kalıplar da gerekebilir.

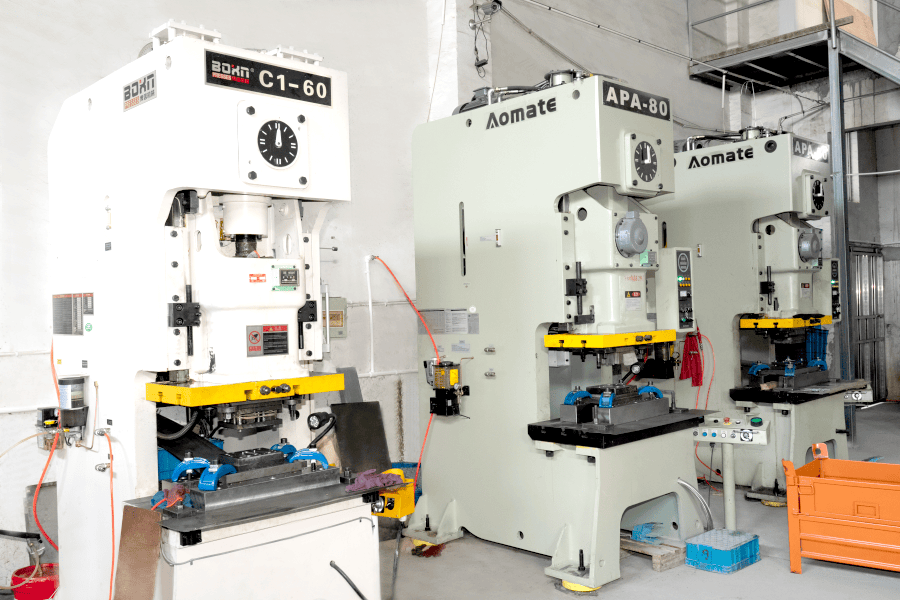

Daha kalın malzemeleri damgalamak için gereken kuvvet, malzeme kalınlığı ile katlanarak artar. Daha kalın metallerden deformasyona karşı daha fazla direnç, bir basının önemli ölçüde daha yüksek kuvvet sağlayabilmesi gerektiği anlamına gelir. Bu, daha ağır hizmet kullanım için tasarlanması gereken makinenin hidrolik veya mekanik sistemlerine talep ediyor. Daha kalın malzemelere uygulanan basınç, damgalama döngüsü sırasında daha yüksek enerji tüketimine yol açabilir ve bu da işlemi daha fazla güç sağlar. Bu, tüm preslerin daha kalın malzemelerle çalışamadığı ve daha yüksek tonaj derecelerine sahip spesifik preslerin genellikle gerekli olduğu anlamına gelir. Malzeme kusurlarını önlemek veya makinenin aşırı gerilmesini önlemek için presin dikkatli kalibrasyonu gereklidir, bu da erken makine arızasına yol açabilir.

Malzeme kalınlığı arttıkça, metalin kalıp içine akma kolaylığı da azalır. Daha kalın malzemeler deformasyona daha dirençlidir, bu da ek müdahaleler olmadan hassas şekillerde kalıplanmayı zorlaştırır. Bu, akışabilirliği arttırmak için yağlayıcıların kullanımı, ısıtma veya önceden oluşturulma adımları da dahil olmak üzere tasarım sırasında malzeme akış özelliklerinin dikkatli bir şekilde değerlendirilmesini gerektirir. Bu faktörlerin uygun yönetimi olmadan, malzeme yırtılma, çatlama veya eşit olmayan akış gibi sorunlar ortaya çıkabilir. Daha iyi malzeme akışını kolaylaştırmak için, metalin özellikle karmaşık şekiller oluştururken sünekliği artırmak için belirli bir sıcaklığa önceden ısıtılması gerekebilir. Yüksek mukavemetli çelik gibi malzemeler için, biçimlendirilebilirlik daha da kısıtlanır ve damgalama işlemi sırasında hasarı önlemek için dikkatli bir dikkat gereklidir.

Daha kalın malzemeler, damgalama işlemi sırasında daha fazla sürtünme ve ısı üretir, bu da damgalama kalıplarında ve takımlarda hızlandırılmış aşınmaya yol açar. Malzeme ne kadar zor olursa, aletlere o kadar fazla stres yerleştirir, bu da aletin ömründe bir azalmaya neden olabilir. Bu nedenle, daha kalın malzemelerin damgalanmasında kullanılan takımlar daha sağlam ve daha sert olmalı, genellikle nitriding veya krom kaplama gibi kaplamaları dayanıklılığı arttırmak için gerektirir. Daha kalın malzemeler daha fazla kuvvet gerektirdiğinden, kalıplar daha fazla stres yaşama eğilimindedir, bu da bakım sıklığını ve potansiyel takım değişimini arttırır. Yüksek takım maliyeti ve bakımı için gereken süre, daha kalın damgalı parçalar üretiminin toplam maliyetine önemli ölçüde katkıda bulunabilir. Kesinti süresini en aza indirmek için düzenli denetimler ve bakım programları oluşturulmalıdır.

Daha kalın malzemeleri damgalarken, döngü süresi daha ince malzemelere kıyasla daha uzundur. Bu öncelikle, presin malzemeyi kalıp boşluğuna tam olarak deforme etmesi için gereken artan süreden kaynaklanmaktadır. Daha kalın malzemeler, şekillendirilmesi için daha fazla zaman gerektirir ve parçanın formunu korumasını ve boyutsal bütünlüğünü çözmemesini veya kaybetmemesini sağlamak için presler arasında ek soğutma veya tutma süresi gerektirebilir. Deformasyona ek olarak, daha kalın malzemelerin istenen son şekle ulaşmak için kalıpta birden fazla adım veya geçiş gerektirebileceği anlamına gelir. Bu, yüksek hacimli üretimin verimliliğini azaltabilen daha ince malzemelere kıyasla daha yavaş bir genel üretim oranı ile sonuçlanır.

Eng

Eng