Kaynak parçaları nelerdir ve üretimde güç ve güvenilirliği nasıl sağlarlar?

2025.09.25

2025.09.25

Sektör haberleri

Sektör haberleri

Endüstriyel üretimde kaynak parçaları nelerdir?

Kaynak parçalarının tanımı

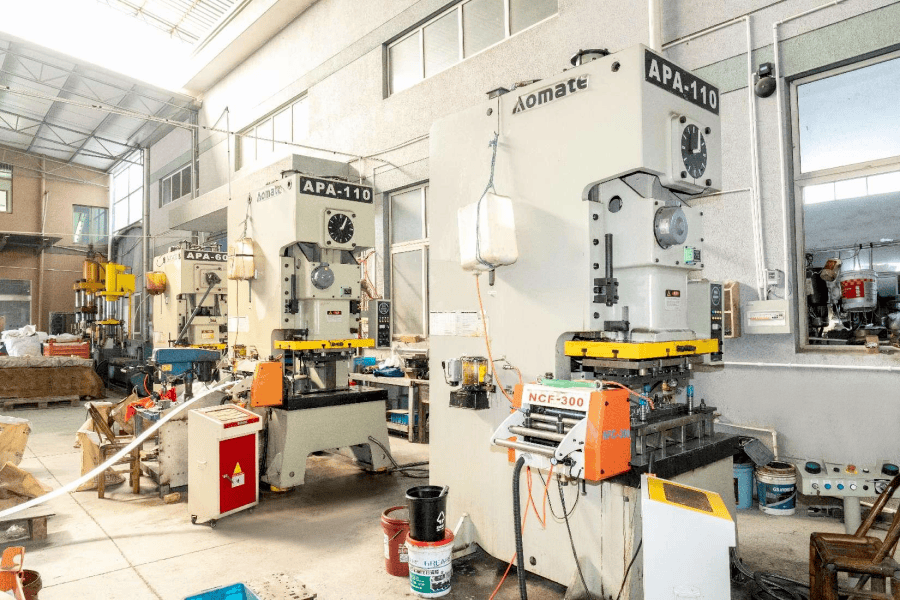

Kaynak parçaları Kaynak işlemi ile oluşturulan veya monte edilen, parçaları eritmek ve birlikte kaynaştırmalarına izin vermek için yüksek ısı kullanmayı içeren malzemeleri (tipik olarak metaller veya termoplastikler) birleştirmeyi içeren bileşenlere bakın. Endüstriyel üretimde kaynak, yapısal bileşenlerin, makine parçalarının ve güçlü, dayanıklı bağlantılar gerektiren diğer kritik bileşenlerin üretim ve montajı için yaygın olarak kullanılır. Kaynak parçaları, sağlam ve güvenilir bağlantıların çok önemli olduğu otomotiv, inşaat, havacılık ve ağır makineler gibi endüstrilerde gereklidir.

Kaynaklı parçalar ve işlenmiş parçalar arasındaki fark

Kaynak parçaları ve işlenmiş parçalar arasındaki birincil fark, üretim sürecinde ve yapıldıkları malzemelerin türünde yatmaktadır:

Kaynaklı Parçalar: Bu parçalar, ark kaynağı, MIG kaynağı veya TIG kaynağı gibi kaynak teknikleri kullanılarak iki veya daha fazla malzeme parçasını birleştirerek oluşturulur. Süreç, eriyene ve kaynaşana kadar malzemelere ısı uygulamayı, güçlü bir bağ yaratmayı içerir. Kaynaklı parçalar, işleme gibi diğer yöntemlerin mümkün olmadığı büyük, ağır veya karmaşık yapılar için yaygın olarak kullanılır.

İşlenmiş parçalar: İşlenmiş parçalar, kesme, öğütme veya delme aletleri kullanılarak katı bir bloktan veya kütük metalden çıkarılarak oluşturulur. Bu, hassas, son derece doğru bileşenlerle sonuçlanan ek bir üretim sürecidir. İşlenmiş parçalar genellikle havacılık veya otomotiv mühendisliği gibi yüksek hassasiyet ve ayrıntılı özellikler gerektiren endüstrilerde kullanılır.

Sırasında kaynak parçaları genellikle büyük, hacimli malzemelere katılma yetenekleri için kullanılır, ince toleranslar ve pürüzsüz yüzeyler gerektiğinde işlenmiş parçalar tercih edilir. Her iki sürecin de avantajları vardır ve kaynak ve işleme arasındaki seçim, maddi özellikler, parça karmaşıklığı ve maliyet verimliliği dahil olmak üzere projenin özel gereksinimlerine bağlıdır.

Kaynak neden ağır hizmet endüstrilerinde yaygın olarak kullanılmaktadır?

Kaynak, ağır hizmet endüstrilerinde çeşitli nedenlerle yaygın olarak kullanılmaktadır, bu da onu inşaat, otomotiv üretimi, gemi inşası ve madencilik gibi sektörlerde hayati bir süreç haline getirir. Temel avantajlar şunları içerir:

Güç ve dayanıklılık: Kaynak parçaları Oldukça dayanıklı ve önemli streslere ve çevresel faktörlere dayanabilen güçlü, kalıcı eklemler yaratın. Bu, onları köprü, vinç ve ağır makineler gibi yapının bütünlüğünün çok önemli olduğu ağır hizmet uygulamaları için idealdir.

Malzeme kullanımında esneklik: Kaynak, çelik, alüminyum ve titanyum gibi çok çeşitli metal ve alaşımları birleştirmek için kullanılabilir. Bu çok yönlülük, üreticilerin iş için doğru malzemeleri seçmelerine izin vererek, kaynak parçaları farklı ortamlarda.

Maliyet etkinliği: Kaynak genellikle, özellikle daha büyük veya daha hantal bileşenler için cıvatalama veya perçinleme gibi alternatif birleştirme yöntemlerinden daha uygun maliyetlidir. İşlem birçok durumda otomatikleştirilebilir, işçilik maliyetlerini azaltır ve üretim hızını artırır.

Karmaşık geometrileri ele alma yeteneği: Ağır hizmet endüstrilerinde, parçaların genellikle büyük ve karmaşık olması gerekir. Kaynak, bileşenleri geniş bir geometri yelpazesine bağlama esnekliğiyle özel tasarımların üretilmesine izin verir. Bu, büyük gövdelerin ve yapıların tam olarak bir araya getirilmesi gereken gemi yapımı gibi endüstrilerde özellikle avantajlıdır.

Gelişmiş yapısal bütünlük: Kaynak parçaları Malzemeler arasında kesintisiz, sürekli bir bağ oluşturun, maksimum mukavemet sağlar ve bitmiş üründeki zayıf noktaları en aza indirin. Bu, basınç kapları, ağır çerçeveler ve yapısal destekler gibi yüksek stresli uygulamalarda gereklidir.

Bu faydalar nedeniyle, kaynak büyük ölçekli makineler, araçlar ve altyapı üretimi için kritik bir üretim süreci olmaya devam etmektedir. Güçlü, güvenilir ve düşük maliyetli yaratma yeteneği kaynak parçaları Sanayi sektöründe vazgeçilmez hale getirir.

Kaynak parçalarında yaygın olarak hangi malzemeler kullanılır?

Karbon çelik ve paslanmaz çelik kaynak parçaları

Karbon çeliği Ve paslanmaz çelik için en yaygın kullanılan malzemeler arasındadır kaynak parçaları Çeşitli endüstriyel uygulamalarda güçleri, kullanılabilirliği ve çok yönlülüğü nedeniyle.

Karbon Çeliği: Sertliği ve karşılanabilirliği ile tanınan karbon çeliği, kaynak parçalarında yapısal uygulamalar için yaygın olarak kullanılır. Kolayca kaynaklanabilir ve köprüler, boru hatları ve ağır ekipman gibi projeler için uygundur. Korozyona karşı direnci sınırlıdır, ancak birçok endüstriyel ortamda güçlü, dayanıklı bir kaynak sunar.

Paslanmaz çelik: Paslanmaz çelik, özellikle neme veya sert kimyasallara maruz kalan ortamlarda mükemmel korozyon direnci için ödüllendirilir. Paslanmaz çelikten yapılmış kaynak parçaları, gıda işleme, kimyasal üretim ve deniz yapımı gibi endüstrilerde kullanılır. Yüksek sıcaklıklara karşı hem güç hem de direnç sunar, bu da onu çok çeşitli uygulamalar için ideal hale getirir.

Hafif yapılar için alüminyum kaynak parçaları

Alüminyum kaynak parçaları Havacılık, otomotiv ve inşaat endüstrileri gibi hafif ve yüksek mukavemetli malzemeler gerektiren endüstrilerde genellikle tercih edilir. Alüminyum, düşük yoğunluğu ve iyi korozyon direnci ile bilinir, bu da yapısal bütünlükten ödün vermeden ağırlık azaltma gerekli olduğu uygulamalar için idealdir.

Hafif ve Güçlü: Alüminyum parçalar, gücü korurken yapının toplam ağırlığını azaltma yetenekleri nedeniyle otomotiv ve havacılık endüstrilerinde yaygın olarak kullanılmaktadır. Bu, alüminyum kaynak parçalarını araba gövdesi çerçeveleri, uçak kanatları ve binalardaki yapısal bileşenler gibi bileşenler için mükemmel bir seçim haline getirir.

İyi korozyon direnci: Alüminyum doğal olarak koruyucu bir oksit tabakası oluşturur, bu da özellikle dış mekan ve deniz ortamlarında önemli olan korozyona dirençli hale getirir.

Yüksek stresli veya yüksek sıcaklık uygulamaları için uzmanlık alaşımları

Enerji santralleri, gaz türbinleri ve kimyasal reaktörler gibi yüksek stres veya aşırı sıcaklıklar içeren uygulamalar için genellikle kaynak parçaları için özel alaşımlar kullanılır. Bu alaşımlar, yüksek stresli ortamlarda tipik olan termal genleşme, oksidasyon ve korozyon gibi sert çalışma koşullarına dayanacak şekilde tasarlanmıştır.

Nikel Alaşımları: Nikel bazlı alaşımlar genellikle gaz türbinleri ve jet motorları gibi yüksek sıcaklık ortamlarında kullanılır. Bu alaşımlar, yüksek sıcaklıklarda bile güçlerini korur, bu da onları aşırı ısıya maruz kalan kaynak parçaları için ideal hale getirir.

Titanyum Alaşımları: Titanyum, yüksek mukavemet / ağırlık oranı ve yüksek sıcaklıklarda korozyona direnç nedeniyle havacılık, kimyasal işleme ve tıbbi cihazlar gibi endüstrilerde kullanılır. Titanyum alaşımlarından yapılan kaynak parçaları genellikle dayanıklılığın gerekli olduğu kritik uygulamalarda kullanılır.

Yüksek mukavemetli çelik alaşımlar: Takım çelikleri ve ısıya dayanıklı çelikler gibi yüksek mukavemetli çelikler, ağır mekanik yüklere, yüksek sıcaklıklara veya her ikisine dayanması gereken kaynak parçaları için kullanılır. Bu malzemeler yaygın olarak ağır hizmet makinelerinde, kesme aletlerinde ve yüksek performanslı motorlarda bulunur.

Kaynak parçalarında kullanılan yaygın malzemeler

Aşağıdaki tablo, en yaygın kullanılan malzemelerin bazılarını özetlemektedir. kaynak parçaları , temel özelliklerini ve tipik uygulamalarını vurgulamak:

| Malzeme | Özellikler | Tipik uygulamalar |

| Karbon çeliği | Dayanıklı, sert, uygun fiyatlı, ancak korozyona duyarlı. | Yapısal uygulamalar, köprüler, boru hatları, ağır makineler. |

| Paslanmaz çelik | Korozyona dayanıklı, güçlü, yüksek sıcaklık direnci. | Gıda işleme, kimyasal üretim, deniz ortamları. |

| Alüminyum | Hafif, korozyona dayanıklı, iyi mukavemet / ağırlık oranı. | Havacılık, otomotiv, inşaat, deniz uygulamaları. |

| Nikel alaşımları | Yüksek sıcaklık direnci, yüksek sıcaklıklarda mükemmel mukavemet. | Gaz türbinleri, jet motorları, yüksek sıcaklık endüstriyel uygulamaları. |

| Titanyum alaşımları | Güçlü, hafif, yüksek korozyona dayanıklı. | Havacılık, tıbbi cihazlar, kimyasal işleme. |

| Yüksek mukavemetli çelik alaşımlar | Yüksek mekanik mukavemet, aşınma ve ısıya karşı mükemmel direnç. | Ağır makineler, kesme aletleri, yüksek performanslı motorlar. |

Çok çeşitli malzemelerde kullanılır kaynak parçaları Uygulamanın özel gereksinimlerine bağlı olarak. Karbon çeliği ve paslanmaz çelik genel amaçlı uygulamalar için yaygın olarak kullanılırken, alüminyum hafif ve korozyona dayanıklı parçalar için tercih edilir. Yüksek stresli veya yüksek sıcaklıklı ortamlar için, nikel, titanyum ve yüksek mukavemetli çelikler gibi özel alaşımlar sıklıkla kullanılır. Malzeme seçimi, güç, ağırlık, korozyon direnci ve uygulamanın özel taleplerine bağlıdır. .

Eng

Eng