Gelişmiş Progresif Kalıp Teknolojisi Yüksek Hacimli Metal Damgalamada Sıfıra Yakın Tolerans Sağlayabilir mi?

2025.12.17

2025.12.17

Sektör haberleri

Sektör haberleri

Özel bir metal işleme atölyesi, özel ve kapsamlı yeteneklerine teknik açıdan derinlemesine bir bakış attı. Yüksek Hassasiyetli Damgalama , en son kalıp teknolojisinin, gelişmiş pres kontrollerinin ve benzersiz malzeme çok yönlülüğünün sentezini vurguluyor. Temel misyon, prototiplerden seri üretime kadar üretim hacminden bağımsız olarak olağanüstü yüksek doğruluk, tekrarlanabilirlik ve maliyet verimliliği ile karmaşık hassas metal damgalama işlemleri sağlamaktır. Bu ayrıntılı inceleme, yalnızca bu endüstri lideri performansı mümkün kılan uygulamalı mühendislik ilkelerine ve operasyonel mimariye odaklanmaktadır.

Kalıp Teknolojisi Üçlüsü: Karmaşıklık ve Hacmin Üstesinden Gelmek

Firmanın hassasiyet kapasitesinin temeli, üç farklı kalıp teknolojisinin stratejik dağıtımına dayanmaktadır: çok istasyonlu progresif kalıp, standart progresif kalıp ve tek zımba kalıbı.

Çok İstasyonlu Progresif Kalıp Teknolojisi: T Bu, en yüksek hacimli ve en karmaşık bileşenler için kullanılan amiral gemisi işlemidir. Bu kurulumda, tek bir metal stok şeridi bir dizi istasyondan otomatik olarak beslenir ve her istasyon bir veya daha fazla eşzamanlı işlemi (delme, bükme veya sığ çekme) gerçekleştirir. Temel teknik avantaj, doğası gereği parça işlemeyi en aza indiren, kümülatif hatayı ortadan kaldıran ve döngü süresini büyük ölçüde hızlandıran operasyonların tam entegrasyonu ve zincirlenmesidir. Ortaya çıkan parçalar sergileniyor mükemmel doğruluk ve ulaşılan tek günlük üretim kapasitesine doğrudan katkıda bulunan hızlarda üretilir. 100.000 adet Bu, karmaşık damgalama işlemlerinin birim maliyetlerini azaltmada birincil etkendir.

Standart Aşamalı Kalıp: Biraz daha az karmaşıklığa sahip yüksek hacimli parçalar veya her aşamada özel işlem gerektiren malzemeler için kullanılır. Hala sürekli şerit beslemeye dayanıyor ancak daha fazla alan veya aşamalar arasında farklı mekanik eylem gerektirebilecek işlemler için tasarım esnekliği sunuyor.

Tek Zımba Kalıp Teknolojisi: Öncelikle prototip oluşturma, düşük hacimli uzman bileşenler veya yüksek tonajlı, yüksek tonajlı tek bir işlem (son boyutlandırma veya kesme gibi) gerektiren parçalar için ayrılmıştır. Bu, ilk geliştirme ve kısa tirajların bile seri üretilen ürünlere uygulanan aynı katı tolerans standartlarını karşılamasını sağlar.

Hassas Mühendislik: Karmaşık Geometrileri Şekillendirme

Bu teknolojiler, geleneksel yöntemlerle elde edilmesinin daha önce imkansız olmasa da zor olduğu düşünülen hassas yapılar oluşturma kapasitesine sahip, son derece uzmanlaşmış bir dizi şekillendirme sürecini kolaylaştırıyor.

Temel şekillendirme yetenekleri şunları içerir:

Derin Çekme: Bu, bitmiş parçanın derinliğinin çapını aştığı karmaşık, kesintisiz yapıların oluşturulmasına olanak tanıyan temel bir yeterliliktir. Bu işlem, kırışmayı, yırtılmayı veya tutarsız duvar kalınlığını önlemek için malzeme akışı, gerginlik ve basınç üzerinde son derece hassas kontrol gerektirir. Firmanın bu alandaki uzmanlığı, en karmaşık derin çekme baskıların tutarlı bir şekilde üretilmesine olanak tanır. sıkı toleranslar ve mükemmel tekrarlanabilirlik ilk parçadan son parçaya kadar.

Flanşlama: Genellikle yapısal takviye veya birleştirme yüzeyleri oluşturmak için kullanılan, bir dudak oluşturmak üzere malzemenin kenarını bükme işlemi.

Delme ve Boşaltma: Hizalama ve çapak kontrolünün son montaj kalitesi için çok önemli olduğu hassas mikro delik dizileri ve karmaşık dış hatlar oluşturmak için kullanılır.

Çok Kavisli Yüzeyler: Kombine proses kontrolü, genellikle modern, sıkıştırılmış ürün tasarımlarında gerekli olan, tekdüze olmayan, çok eksenli eğrilere sahip bileşenlerin oluşturulmasını sağlar.

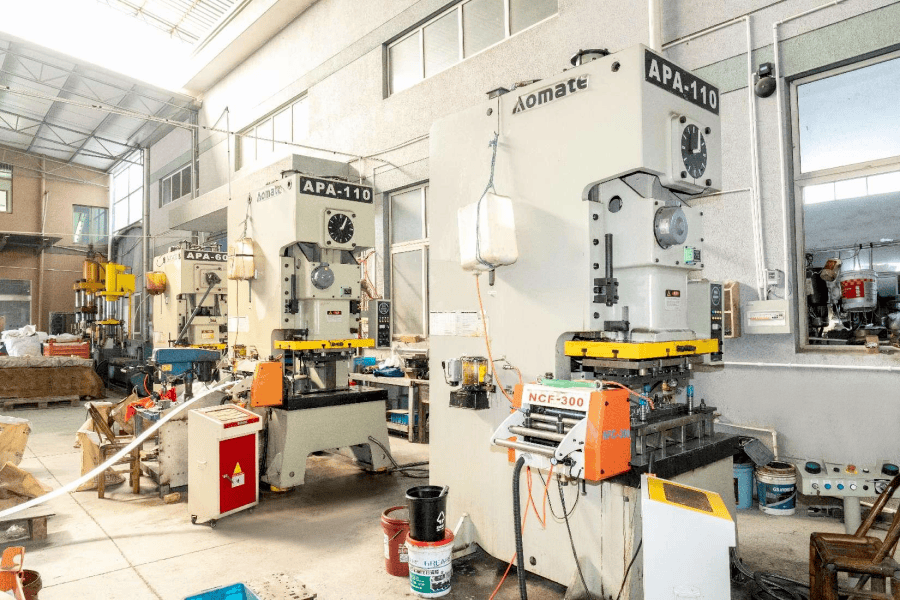

Teknolojik Altyapı: Presler ve Kontroller

Bu yüksek hassasiyetli süreçleri yürütmek için şirket, gelişmiş kontrol sistemleriyle kritik bir şekilde eşleştirilen mekanik ve hidrolik pres teknolojisine yapılan sağlam bir yatırıma güveniyor.

Yatırım bir dizi içerir büyük tonajlı presler gelişmiş kontrol modülleriyle donatılmıştır. Bu kontroller gelişmiş yazılımları, yüksek hızlı sensörleri, G/Ç modüllerini ve değişken sürücüleri içerir. Bu kombinasyon mühendislerin dinamik olarak kontrol etmesini sağlar. kalıbın uyguladığı hız ve basınç yalnızca uç noktalarda değil, tüm şekillendirme darbesi boyunca. Bu gerçek zamanlı, ince ayarlı kontrol, derin çekme ve karmaşık şekillendirme için dönüştürücüdür ve malzemenin geri esnemesi veya incelmesi gibi değişkenleri telafi etmek için malzeme akışının hesaplanmış manipülasyonuna olanak tanır.

Gelişmiş yazılımın sağlam mekanik sistemlerle bu entegrasyonu, üretim ortamının bakımını yapmasına olanak tanır endüstri lideri karmaşık derin çekme yetenekleri , bitmiş parçalarda ulaşılabilir karmaşıklık ve boyutsal doğruluk için yüksek bir çıta belirleyerek.

İç Takımlama ve Malzeme Çok Yönlülüğü

Hızlı yanıt ve hassas çıktıyı destekleyen kritik bir faktör, şirket içi alet odası . Bu yetenek çeşitli nedenlerden dolayı faydalıdır:

Tasarım Yinelemesi ve Hızı: Araçlar dahili olarak tasarlanabilir, üretilebilir ve test edilebilir; bu da prototiplerin ve numunelerin geri dönüş süresini önemli ölçüde hızlandırır.

Acil Bakım ve Modifikasyon: Uzun üretim çalışmaları sırasında sıkı toleransları korumak için kalıplarda gerekli her türlü ayarlama anında yapılabilir, böylece hurda önlenir ve sürekli kalite sağlanır.

üretilebilirlik Danışmanlığı: Şirket içi takım odası personeli, önemli uzmanlığa sahip deneyimli çalışanlarla yakın işbirliği içindedir. Üretilebilir parçaların tasarımının planlanması ve desteklenmesi , tasarımların kalıplama işlemi başlamadan önce damgalama işlemi için optimize edilmesini sağlar.

Operasyonel esneklik ayrıca şu şekilde tanımlanır: malzemelerin genişliği desteklendi. İşleme kapasitesi 30'dan fazla metal malzeme paslanmaz çelik (çeşitli kaliteler), alüminyum alaşımı, bakır alaşımı, pirinç, bronz ve özel çelikler dahil ancak bunlarla sınırlı olmamak üzere sektördeki en geniş çeliklerden biridir. Bu çok yönlülük, nihai bileşenin yüksek mukavemet, korozyon direnci, elektriksel iletkenlik veya belirli termal özellikler gerektirip gerektirmediğine bakılmaksızın, en uygun malzemenin yüksek hassasiyetle seçilip işlenebilmesini sağlar.

Temel Yetenekler

| Uzmanlık Alanı | Teknik Şartname / Başarı | Ürüne Faydası |

|---|---|---|

| Üretim Kapasitesi | Günde 100.000 parçaya kadar | Yüksek hacimde önemli birim maliyet düşüşü |

| Derin Çekme | Dar toleranslara sahip karmaşık derin çekilmiş damgalamalar | Karmaşık, kesintisiz yapısal bileşenlere izin verir |

| Proses Kontrolü | Strok boyunca dinamik hız ve basınç ayarı | Malzeme kusurlarını (kırışma, yırtılma, incelme) önler |

| Malzeme Desteği | 30'dan fazla metal malzeme (Paslanmaz Çelik, Alüminyum, Bakır) | Özel fonksiyonel gereksinimler için optimum malzeme seçimi |

| Kalite Standardı | İlk parçadan son parçaya kadar mükemmel tekrarlanabilirlik | Garantili tutarlılık ve azaltılmış inceleme süresi |

Derin çekme tasarım ve üretim ekibi, prototiplerden büyük miktarlardaki siparişlere kadar, yüksek kaliteli bitmiş ürünlerin spesifikasyona göre, zamanında ve bütçeye uygun şekilde teslim edilmesini sağlar. Özel bir metal işleme atölyesi olarak teknik altyapı ve çalışanların uzmanlığı, ileri endüstrilerin ihtiyaç duyduğu neredeyse tüm hassas metal parçaları üretmeye yöneliktir.

Eng

Eng