Yüksek Hassasiyetli Damgalama Üreticileri Büyük Ölçekli Üretim için Karmaşık Metal Şekillendirmeyi Nasıl Optimize Ediyor?

2026.01.01

2026.01.01

Sektör haberleri

Sektör haberleri

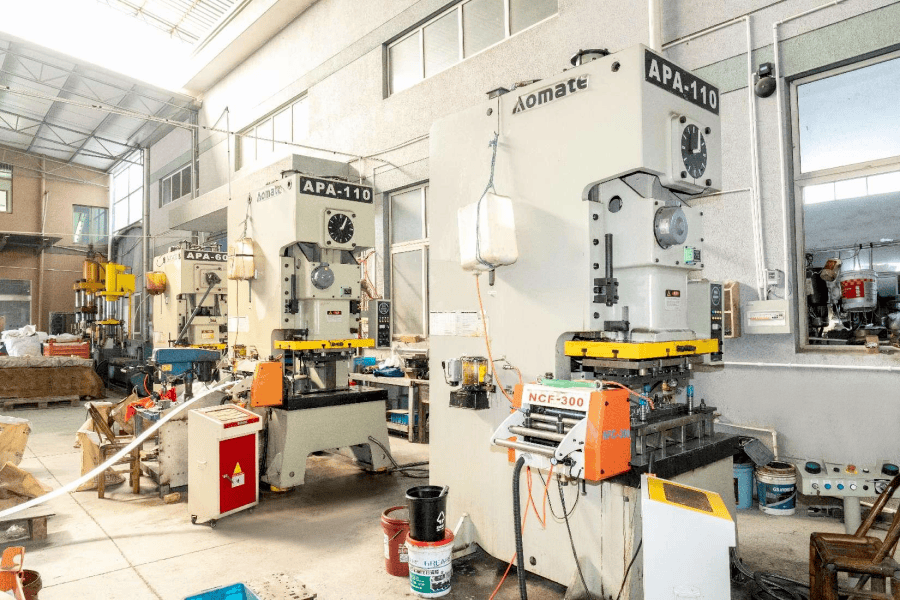

Hızla gelişen teknik üretim ortamında, karmaşık metal bileşenleri mikron düzeyinde doğrulukla üretme yeteneği elektronik, otomotiv ve tıp endüstrileri için temel bir gerekliliktir. Yüksek hassasiyetli damgalama üreticileri gelişmiş otomasyonu gelişmiş metalurji teknikleriyle entegre ederek bu sektörde devrim yarattı. Bir kullanarak sürekli otomatik punch presi , bu tesisler, modern mühendisliğin zorlu taleplerini karşılayarak, ham metal bobinleri benzersiz hız ve tutarlılıkla bitmiş, yüksek karmaşıklığa sahip parçalara dönüştürebilmektedir.

Gelişmiş Takımlama ve Çoklu İstasyon Teknolojisi

Liderliğin temel gücü yüksek hassasiyetli damgalama üreticileri çok yönlü takım yeteneklerinde yatmaktadır. Hassas metal damgalamalar üretmek için çok istasyonlu progresif kalıp, progresif kalıp ve tek zımba kalıp teknolojisine güveniyoruz. Geleneksel tek aşamalı süreçlerin aksine, aşamalı kalıp, tek bir metal şeridin kesme, bükme ve şekillendirme gibi birden fazla işlemden geçmesine olanak tanır. sürekli otomatik punch presi .

Bu yetenekler, mükemmel doğruluk sağlamamıza ve tek günlük 100.000 parçalık üretim kapasitesine ulaşmamıza olanak tanıyarak birim maliyetleri önemli ölçüde azaltır. Bu yüksek hacimli çıktı, kaliteden ödün verilmesi anlamına gelmez; çok istasyonlu kalıpların mekanik senkronizasyonu, her özelliğin mükemmel tekrarlanabilirlikle konumlandırılmasını sağlar. Proje ister basit bir braket ister karmaşık bir konnektör gerektirsin, ilerici kalıpların yüksek hızlı bir baskı ortamına entegrasyonu, yüksek yoğunluklu üretim programlarının verimli bir şekilde gerçekleştirilmesine olanak tanır.

Kompleks Şekillendirme ve Derin Çekme Ustalığı

Standart bükme ve delmenin ötesinde, yüksek hassasiyetli damgalama üreticileri üç boyutlu metal akışının zorluklarıyla mücadele etmelidir. Derin çekme, flanşlama, delme ve diğer işlemler sayesinde çok kavisli yüzeyler ve mikro delik dizileri gibi hassas yapılar oluşturabiliriz. Özellikle derin çekme, bir zımbanın mekanik hareketi ile boş bir metalin şekillendirme kalıbına radyal olarak çekildiği, içi boş, silindirik veya kutu şeklinde parçalar oluşturan yoğun bir işlemdir.

Bir dizi hidrolik ve mekanik pres ve şirket içi alet odasını kullanarak, en karmaşık derin çekme baskıları bile sıkı toleranslarla ve ilk parçadan son parçaya kadar mükemmel tekrarlanabilirlikle üretebiliyoruz. Derin çekilmiş parçalarda eşit duvar kalınlığını ve yapısal bütünlüğü koruma yeteneği, endüstri lideri uzmanlığın ayırt edici özelliğidir. Bu hassasiyet için şirket içi takım odamız çok önemlidir; yüksek basınçlı şekillendirme stroku sırasında "geri esnemeyi" veya malzeme incelmesini önlemek için kalıpların anında ayarlanmasına ve bakımına olanak tanır.

Gelişmiş Baskı Kontrolleri ve Yazılımın Entegrasyonu

Çağdaş yüksek hassasiyetli damgalama üreticileri basit mekanik kaldıraçların çok ötesine geçmiştir. Çalışanlarımızın uzmanlığının yanı sıra büyük tonajlı preslere de yatırım yaptık. Bu kontroller, şekillendirme stroku boyunca kalıbın uyguladığı hızı ve basıncı değiştirmemizi sağlayan gelişmiş yazılıma, sensörlere, I/O modüllerine ve sürücülere sahiptir. Yırtılmayı önlemek için belirli bir hız profili gerektiren hassas malzemelerle veya derin çekilmiş şekillerle çalışırken bu düzeyde kontrol hayati önem taşır.

sürekli otomatik punch presi Kullandığımız sistemler gerçek zamanlı izleme sensörleri ile donatılmıştır. Bu sensörler, malzeme kalınlığındaki veya kalıp basıncındaki en ufak sapmayı bile tespit ederek anında düzeltme yapılmasına olanak tanır. Ekipman ve personele yapılan sürekli yatırımlar sayesinde endüstri lideri karmaşık derin çekme yetenekleri geliştirdik. İnsan deneyimi ile dijital hassasiyet arasındaki bu sinerji, her üretim sürecinin müşterilerimiz tarafından sağlanan spesifikasyonları tam olarak karşılamasını sağlar.

Yüksek Hassasiyetli Damgalamanın Teknik Yetenekleri

following table details the technical parameters and production capabilities of our yüksek hassasiyetli damgalama üreticileri tesis:

| Özellik Kategorisi | Teknik Şartname | Operasyonel Fayda |

|---|---|---|

| Ürün Anahtar Kelimesi | Yüksek hassasiyetli damgalama üreticileri | Karmaşık parçalar için mikron düzeyinde doğruluk |

| Ekipman Tipi | Sürekli otomatik punch presi | Günde 100 bin adete kadar yüksek hızlı üretim |

| Takım Teknolojisi | Çok İstasyonlu Progresif Kalıp | Tek geçişte çok işlemli şekillendirme |

| Temel Süreç | Derin Çekme ve Flanşlama | İçi boş ve çok kavisli yapıların oluşturulması |

| Malzeme Desteği | 30'dan fazla Alaşım (SS, Al, Cu, vb.) | Çeşitli endüstriler için geniş malzeme genişliği |

| Kontrol Sistemi | Gelişmiş Yazılım ve I/O Modülleri | Strok sırasında değişken hız ve basınç |

| Üretim Ölçeği | Büyük Adetlere Prototipler | Hızlı geri dönüş örnekleri ve seri üretim |

Malzeme Çok Yönlülüğü ve Özelleştirme

breadth of materials and shapes we can produce is one of the widest in the industry. As a custom metal processing shop, we can manufacture almost any precision metal parts you need. We also support more than 30 metal materials including stainless steel, aluminum alloy, copper alloy, and various specialty grades. Each material behaves differently under the pressure of a sürekli otomatik punch presi özel yağlama ve kalıp açıklıkları gerektirir.

Çalışanlarımız üretilebilir parçaların tasarımında planlama ve yardımcı olma konusunda uzun yıllara dayanan deneyime sahiptir. Bu istişare yaklaşımı prototip oluşturma aşamasında kritik öneme sahiptir. Derin çekme tasarım ve üretim ekibimiz, prototiplerden büyük miktarlara kadar hızlı geri dönüşlü numuneler ve spesifikasyona uygun, zamanında ve bütçeye uygun yüksek kaliteli nihai ürünler sağlar. Seçilen alaşımın tane yapısını ve çekme mukavemetini analiz eden ekibimiz, seçilen damgalama işleminin (flanşlama, zımbalama veya derin çekme) malzemenin belirli özelliklerine göre optimize edilmesini sağlar.

Mühendislik Mükemmelliği ve Tasarım Yardımı

Başarılı bir damgalama projesi, ilk bobinin makineye yüklenmesinden çok önce başlar. sürekli otomatik punch presi . Yüksek hassasiyetli damgalama üreticileri teorik tasarım ile fiziksel üretilebilirlik arasındaki boşluğu doldurmalıdır. Mühendislik ekibimiz parça geometrilerini iyileştirmek için müşterilerle yakın işbirliği içinde çalışarak keskin köşelerin yuvarlatılmasını ve delik yerleşimlerinin aşamalı kalıp düzeni için optimize edilmesini sağlar.

Bu işbirliğine dayalı planlama, kalıp arızası ve malzeme israfı riskini önemli ölçüde azaltır. Gelişmiş simülasyon yazılımını kullanarak, bir metal levhanın kalıp istasyonlarından nasıl akacağını tahmin edebiliyoruz, bu da pahalı alet yapım süreci başlamadan önce potansiyel stres noktalarını belirlememize olanak tanıyor. Bu proaktif mühendislik, en karmaşık mikro delik dizilerinin veya çok kavisli yüzeylerin bile orijinal CAD modeline mutlak sadakatle üretilmesini sağlar.

Yüksek Hacim Verimliliği ve Birim Maliyet Azaltma

primary economic advantage of a sürekli otomatik punch presi büyük ölçekli üretimle ilişkili birim maliyetlerdeki ciddi azalmadır. Bir tesis tek günlük 100.000 parçalık üretim kapasitesine ulaştığında, kurulum ve takımlama masrafları büyük bir hacme dağıtılarak müşteriye önemli tasarruf sağlanır.

Ayrıca damgalama proseslerimizin doğasında bulunan otomasyon, ikincil manuel işlemlere olan ihtiyacı azaltır. Kılavuz çekme, çapak alma ve temizleme gibi özellikler sıklıkla doğrudan ilerleyen kalıp dizisine entegre edilebilir. için yüksek hassasiyetli damgalama üreticileri , bu entegre yaklaşım, bütçeye uygun yüksek kaliteli nihai ürünler sunmanın anahtarıdır. İster havacılık sektörü için ister yüksek hacimli tüketici elektroniği için bileşenler sağlıyor olsun, tesisimizin teknolojiye sürekli yatırım yapma taahhüdü, hassas metal işleme endüstrisinin ön sıralarında kalmamızı sağlar.

Eng

Eng