Yüksek hassasiyetli ve yüksek mukavemetli damgalı metal parça üretimi: Sıkı uygulama gereksinimlerini karşılamak için çekirdek performans ve proses teknolojisi

2025.06.04

2025.06.04

Sektör haberleri

Sektör haberleri

Üretim sürecinde damgalı metal parçalar , Boyutsal doğruluk, basınç dayanımı, darbe direnci ve yüzey düzlüğü, kalitelerini değerlendirmek için dört temel performans göstergesidir. Bu göstergeler, parçaların pratik uygulamalarda, özellikle yüksek mukavemet ve yüksek hassasiyet gerektiren kritik senaryolarda katı gereksinimleri karşılayıp karşılayamayacağını doğrudan belirler.

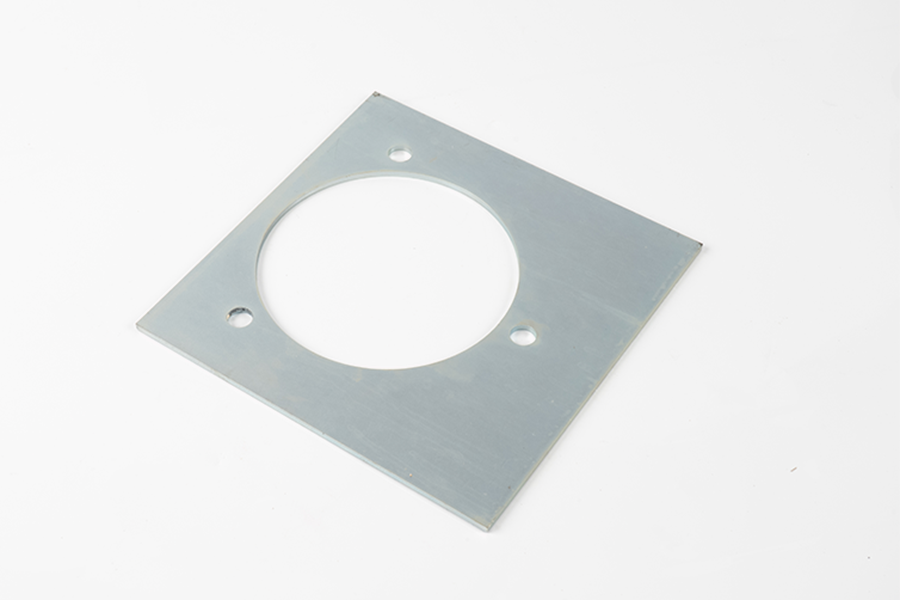

Boyutsal doğruluk, damgalama sonrası parçaların boyutları ile üretim işlemi sırasında tasarım çizimleri arasındaki eşleşme derecesini ifade eder. Modern damgalama teknolojisinde, boyutsal doğruluk, damgalı metal parçaların kalitesini değerlendirmek için birincil göstergedir. Damgalı metal parçalarımız, parçaların boyutsal hatasının çok küçük bir aralıkta kontrol edilmesini sağlayabilir ve hassas kalıplar ve yüksek hızlı damgalama işlemleri yoluyla milimetre düzeyinde doğruluk elde edebilir. Bu doğruluk, çerçeve takviyesi, motor muhafazası ve hassas konektörler gibi temel uygulama senaryoları için çok önemlidir. Örneğin, motor gövdelerin üretiminde, herhangi bir hafif boyutsal sapma, muhafazanın iç bileşenlerle uyumsuzluğuna neden olabilir ve bu da motorun normal çalışmasını etkileyebilir. Bu nedenle, yüksek hassasiyetli boyutsal kontrol sadece ürünün uyumluluğunu ve montaj doğruluğunu geliştirmekle kalmaz, aynı zamanda nihai ürünün işlevselliğini ve güvenliğini de sağlayabilir.

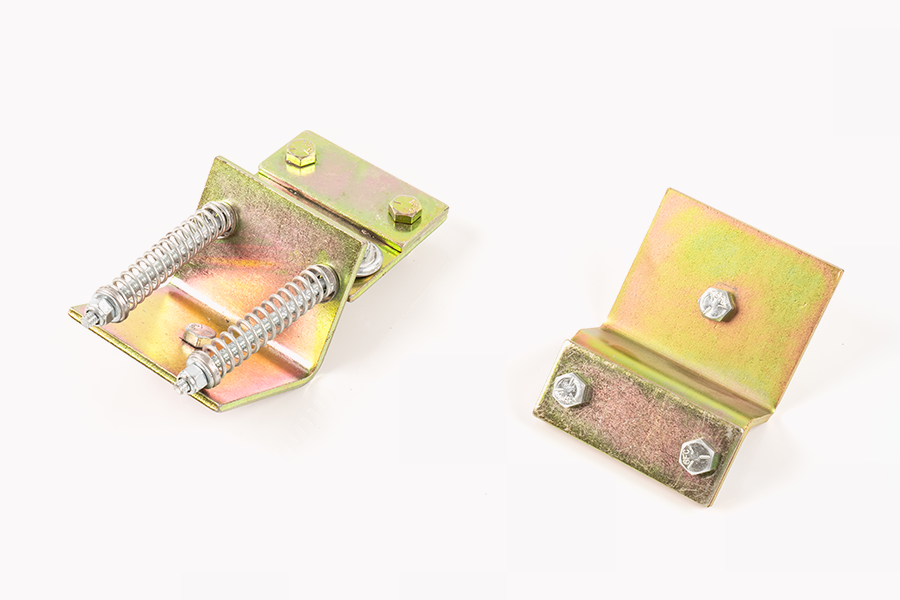

Sıkıştırma mukavemeti, bir parçanın dış basınca maruz kaldığında deformasyona veya rüptüre direnme yeteneğini ifade eder. Damgalı metal parçalar genellikle dış kuvvetlere dayanan yapısal parçalar için kullanılır, bu nedenle sıkıştırma mukavemetleri çok önemlidir. Örneğin, otomotiv endüstrisinde, araba gövdesi üzerindeki dış kuvvet etkilerine dayanmak için çerçeve takviyeleri kullanılır ve parçaların bir çarpışma sırasında araba gövdesi yapısının etkili bir şekilde korunabilmesini sağlamak için yüksek basınç mukavemetine sahip olması gerekir. Damgalı metal parçalar üretimimizde, yüksek mukavemetli malzemeler seçilerek ve işlem akışını optimize ederek basınç dayanımı garanti edilir. Özellikle ağır yüklere veya yüksek basınçlı ortamlara maruz kalan bazı parçalar üretilirken, damgalama işleminin hassas kontrolü, malzemenin mekanik özelliklerini en üst düzeye çıkarabilir ve parçaların stabilitesini ve dayanıklılığını sağlayabilir.

Etki direnci, bir parçanın anlık darbe veya şiddetli titreşime maruz kaldığında hasar görmeden yapısal bütünlüğü koruma yeteneğini ifade eder. Özellikle otomobil üretimi, elektronik ekipman gövdesi vb. Alanlarında parçalar genellikle dış etki veya titreşimden etkilenir, bu nedenle darbe direnci çok önemli bir kalite standardıdır. Makul malzeme seçimi ve hassas süreç tasarımı yoluyla, damgalı metal parçalarımız yüksek hassasiyet sağlarken iyi darbe direncine sahip olabilir. Bu, ister otomotiv çarpışma enerji emme cihazları veya elektronik ürünler için koruyucu muhafazalar için kullanılırsa, bu parçaların karmaşık ortamlarda sabit performansı koruyabileceği ve dış etkilerin neden olduğu hasarı azaltabileceği anlamına gelir.

Yüzey düzlüğü, damgalama işleminin inceliğini yansıtan bir parçanın yüzeyinin pürüzsüzlüğünü ve düzlüğünü ifade eder. Yüzey düzlüğünün, parçanın görünümü, montaj doğruluğu ve korozyon direnci üzerinde önemli bir etkisi vardır. Hassas konektörler veya ev alet muhafazaları gibi iyi görünüm ve yüksek yüzey kalitesi gerektiren uygulama senaryoları için yüzey düzlüğü çok önemlidir.

Her parçanın yüksek hassasiyet ve yüksek stabilite gereksinimlerini karşılayabilmesini sağlamak için çeşitli gelişmiş damgalama işlemi teknolojileri kullanarak farklı boyutlarda teknik damgalı metal parçaları üretimi sağlayın. Özellikle, esas olarak üç farklı türde kalıp teknolojisi-single kalıp, sürekli kalıp ve adım adım kalıp kullanıyoruz. Bu teknolojilerin kombinasyonu, farklı üretim ihtiyaçları için en uygun çözümleri sunmamızı sağlar.

Tek kalıp teknolojisi, tek damgalamanın üretim yöntemi için uygun olan en temel damgalama kalıp teknolojisidir. Tek kalıp teknolojisi ile, her damgalamada tam bir parçayı işleyebiliriz. Bu yöntem, küçük parti üretimi veya nispeten basit yapılara sahip parçalar için uygundur, yüksek hassasiyet sağlayabilir ve küçük parti üretiminde kalıp değiştirme ve ayarlama süresini büyük ölçüde azaltabilir.

Sürekli kalıp teknolojisi, her bir damgalamada birden fazla işlem işlemi elde etmek için kalıbın birden fazla damgalama adımını kullanır. Bu, daha yüksek üretim verimliliği elde etmek için tek bir damgalama makinesinde sürekli olarak farklı damgalama, kesme, bükülme ve diğer işlemleri gerçekleştirmemizi sağlar. Sürekli kalıplar, özellikle çoklu işlem gerektiren karmaşık yapıları olan parçalar için seri üretim için uygundur. Üretim verimliliğini büyük ölçüde artırabilir ve parçaların istikrarını ve tutarlılığını sağlayabilir.

Adım adım kalıp teknolojisi, damgalı parçaların daha karmaşık ve rafine şekilleri gerektiren senaryolar için uygundur. Adım adım kalıplar, bir kerelik kalıp konfigürasyonu ve sürekli çok aşamalı damgalama işlemleri aracılığıyla parçanın tüm şekillendirme işlemini kademeli olarak tamamlamak için birden fazla damgalama istasyonu veya kalıp kombinasyonu kullanır. Bu işlemler genellikle kesme, yumruklama, bükme, germe, şekillendirme vb. Bu teknoloji genellikle karmaşık şekillere sahip veya yüksek hassasiyetli kesim gerektiren parçalar üretmek için kullanılır. Parçaların doğruluğunu artırabilir ve seri üretim sırasında yüksek tutarlılık sağlayabilir.

Eng

Eng