Yüksek hassasiyetli damgalar yüzey korozyon direnci veya yüzey kaplaması için işleniyor mu?

2025.05.16

2025.05.16

Sektör haberleri

Sektör haberleri

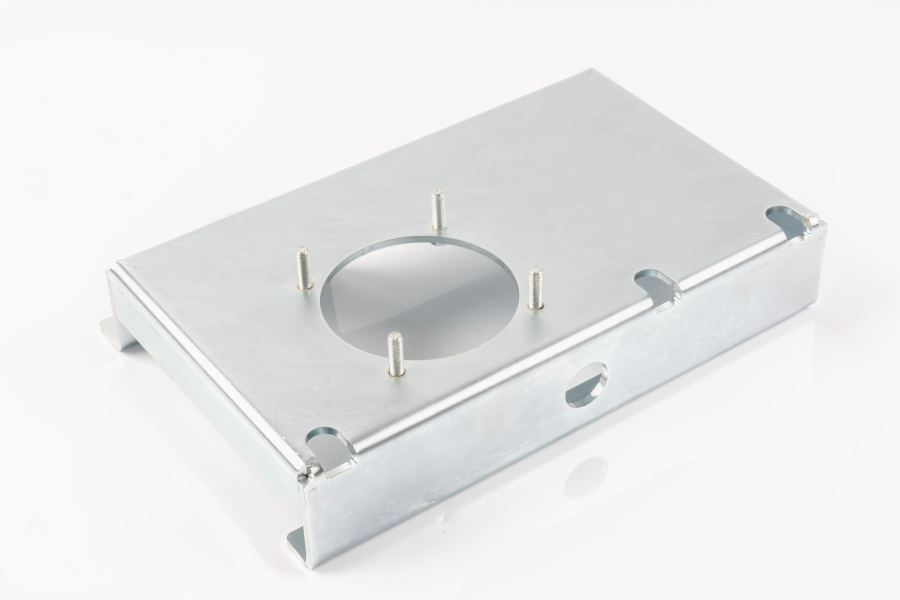

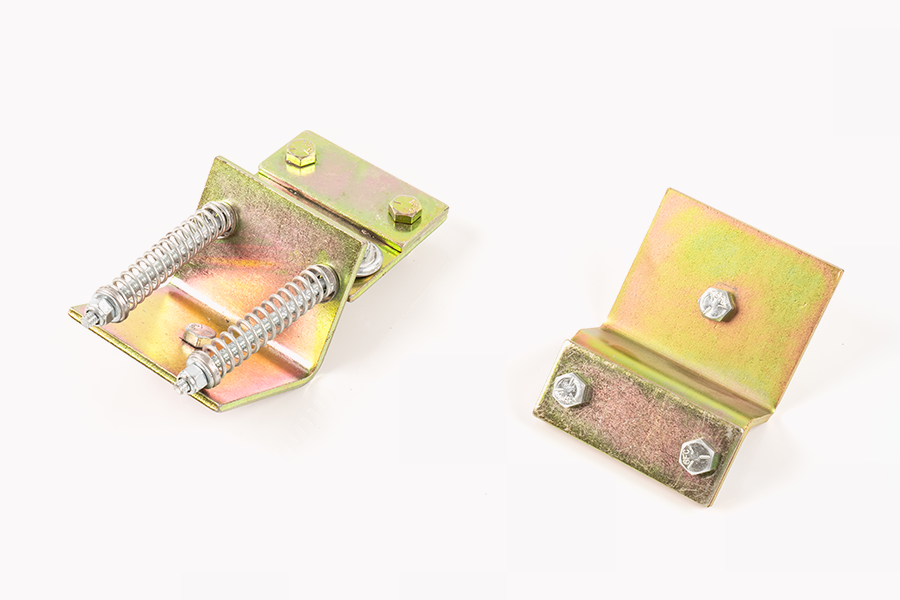

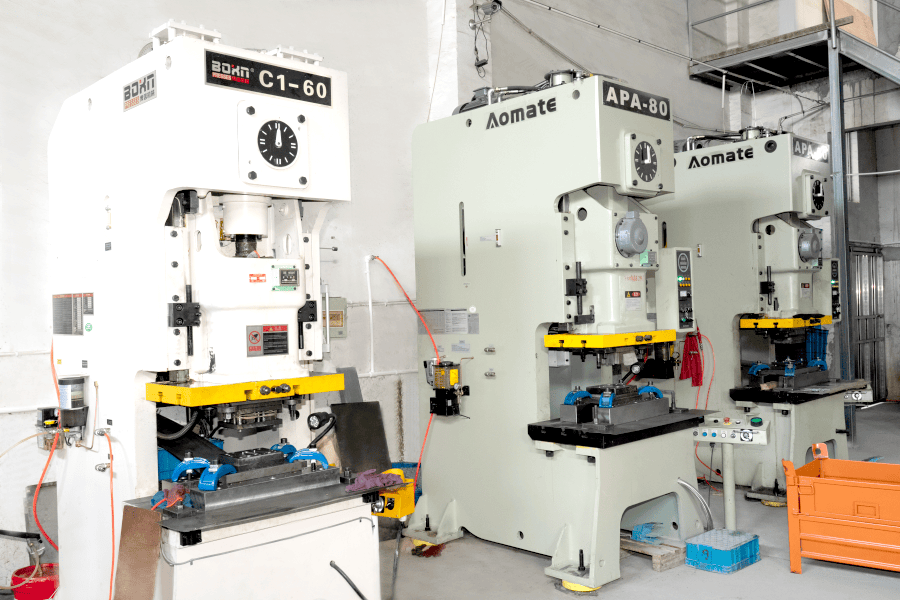

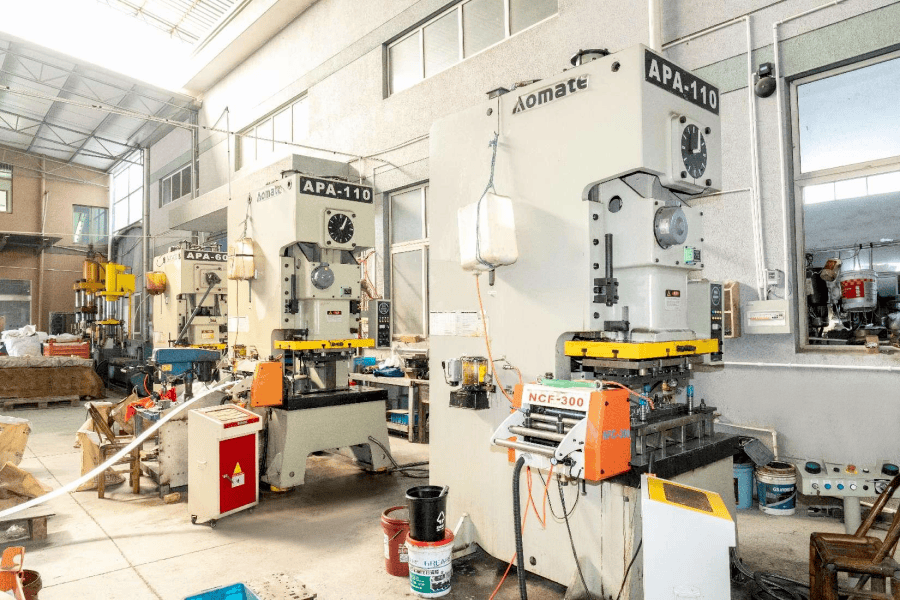

Üretim sürecinde yüksek hassasiyetli damgalama Parçalar, boyutsal doğruluk ve yapısal şekil için yüksek standartlara ek olarak, yüzey işlemi de göz ardı edilemeyen önemli bir konuma sahiptir. Yüzey işlemi sadece parçaların görünüm kalitesi ile ilişkili değildir, aynı zamanda korozyon direncini, oksidasyon direncini ve yüzey kaplamalarını doğrudan etkiler, böylece çeşitli karmaşık ortamlardaki parçaların stabilitesini ve sünekliğini artırır.

Damgalama parçalarının kendileri genellikle makine, otomobil, elektronik, havacılık ve diğer alanlarda kullanılır. Gerçek uygulamada, genellikle nem, tuz spreyi, asit, alkali veya yüksek sıcaklık ortamlarına maruz kalırlar. Yüzey tedavi edilmezse, fonksiyonu etkilemek veya hatta oksidasyon, pas veya safsızlık birikimi nedeniyle başarısızlığa neden olmak kolaydır. Bu nedenle, şirketler genellikle ürün uygulama ortamına ve müşteri ihtiyaçlarına göre performanslarını artırmak için uygun yüzey işlem süreçlerini seçerler.

Yaygın yüzey işlem yöntemleri arasında elektrokaplama, püskürtme, oksidasyon, pasivasyon, fosfat ve mekanik parlatma bulunur. Bunlar arasında, elektrolizasyon işlemi yüksek hassasiyetli damgalama parçalarında yaygın olarak kullanılmaktadır. Hava ve nemi izole etmek için substratın yüzeyinde metal bir film oluşturabilir. Gerçek kullanım ihtiyaçlarına göre esnek bir şekilde seçilebilen çinko kaplama, nikel kaplama, krom kaplama vb. Gibi zengin kaplama türleri vardır. Elektrokaplama sadece korozyon direncini arttırmakla kalmaz, aynı zamanda elektriksel performans gereksinimlerine sahip hassas parçalar için uygun olan iletkenliği veya kaynak performansını da geliştirir.

Başka bir yaygın yöntem, parçaların dış darbe, sürtünme ve kimyasal korozyona karşı daha iyi korumaya sahip olmasını sağlamak için yüzeyi bir reçine veya boya filmi tabakasıyla kapsayan püskürtme veya daldırmadır. Bu yöntem genellikle renk, estetik ve yapışma için özel gereksinimlere sahip durumlar için uygundur. Özellikle otomotiv alanında, bazı maruz kalan parçaların boyutsal doğruluk sağlarken görünüm tutarlılığı gereksinimlerini karşılaması gerekir ve püskürtme işlemi ek destek sağlayabilir.

Korozyon direnci, oksidasyon ve pasivasyon tedavisi için daha yüksek gereksinimlere sahip uygulama ortamları sıklıkla kullanılır. Özellikle, paslanmaz çelik damgalar için, pasivasyon tedavisinden sonra, yüzeyinde yoğun bir koruyucu film katmanı oluşturulabilir, bu da temel boyutları değiştirmeden asitler ve alkaliler gibi aşındırıcı ortama direnci artırabilir. Oksidasyon tedavisi genellikle alüminyum damgalar için kullanılır, bu da sadece sertliği iyileştirmekle kalmaz, aynı zamanda hizmet ömrünü uzatabilir.

Kimyasal ve elektrokimyasal yöntemlere ek olarak, parlatma, tel çizimi, kumlama vb. Gibi mekanik yöntemler de önemli bir rol oynar. Parlatma, parçaların yüzeyinin düzlüğünü iyileştirebilir, küçük çapakları ve damgalama izlerini azaltabilir ve böylece sonraki montaj sırasında sürtünmeyi ve aşınmayı azaltabilir. Tel çekme işlemi, yüzeye ürünün görünümünü ve dokusunu iyileştirmeye yardımcı olan ve dekoratif hassas parçalarda yaygın olarak kullanılan özel bir doku verir. Kumblasting çoğunlukla oksit ölçeğini temizlemek ve yapışmayı iyileştirmek için kullanılır ve sonraki kaplamalar için daha kararlı bir temel sağlar.

Yüzey tedavisi sadece fonksiyonel gelişmeye değil, aynı zamanda yeşil üretim kavramı ile de birleştirilir. Günümüzde, giderek daha fazla şirket, yüzey işlem sürecinde çevre dostu malzemeler ve süreçler sunarak performansı karşılarken çevre üzerindeki etkisini azaltmaya çalışıyor. Örneğin, kurşunsuz kaplama ve düşük VOC sprey malzemeleri, üretim sürecindeki sürdürülebilir kalkınmaya odaklanmayı yansıtan yavaş yavaş bir eğilim haline geldi. .

Eng

Eng