Yüksek hassasiyetli damgalama parçalarının üretimi sırasında boyutsal tolerans ve biçim ve konum hataları nasıl kontrol edilir?

2025.05.16

2025.05.16

Sektör haberleri

Sektör haberleri

Üretim sürecinde yüksek hassasiyetli damgalama Parçalar, boyutsal toleransın ve biçim ve konum hatalarının kontrolü temel ve kritik bir görevdir. Bu bağlantı sadece parçaların montaj ve eşleşmenin temel gereksinimlerini karşılayıp karşılamayacağı ile ilgili değildir, aynı zamanda ürünün istikrarını, servis ömrünü ve nihai performansını doğrudan etkiler. Kalıp tasarım aşamasından bu yana kontrol önlemleri dahil olmuştur. Kalıp, yüksek hassasiyetli damgalama elde etmek için temel araçtır. Makul boşluk yapısı tasarımı, boyutsal eşleştirme, tolerans dağılımı ve boşaltma cihazı optimizasyonu yoluyla, sonraki şekillendirme işleminin temelini oluşturabilir. Tasarım sırasında, malzemenin geri tepme özellikleri, deformasyon yolu ve kuvvet yönü analiz edilecek ve deformasyon eğilimini ve boyutsal sapmayı etkili bir şekilde tahmin etmek ve kaynaktan düzenlemek için tahmini ve optimizasyon için simülasyon yazılımı kullanılacaktır.

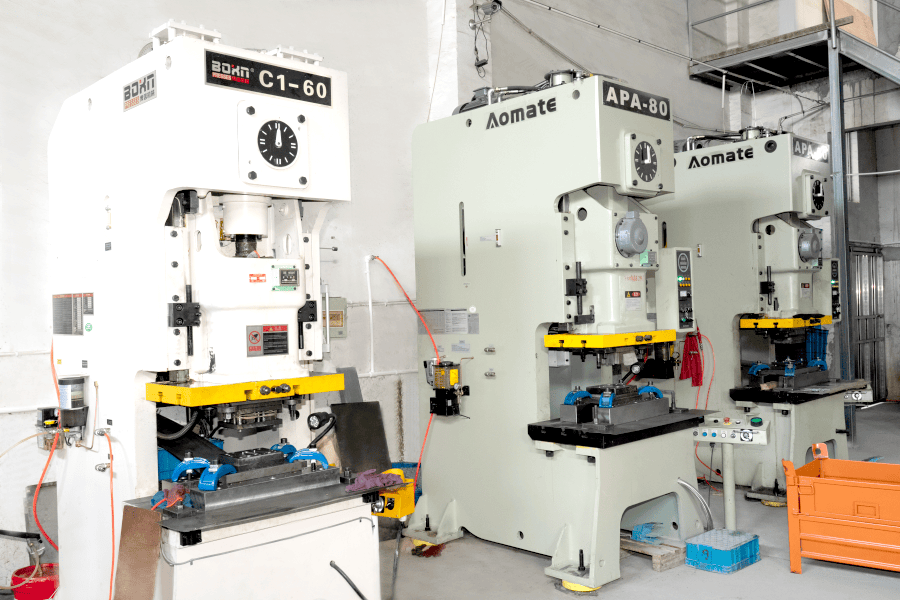

Gerçek üretim sürecinde, işleme ekipmanının stabilitesi ve kalıbın üretim doğruluğu da önemli bir rol oynamaktadır. Yüksek sertliğe ve düşük titreşim özelliklerine sahip damgalama ekipmanlarının kullanılması, şekillendirme işlemi sırasında darbe dalgalanmalarını ve titreşim parazitini azaltabilir. Kalıp, yüksek hassasiyetli CNC işleme ve ince montaj ile doğru bir şekilde konumlandırılmalıdır. Buna ek olarak, küf boşluğu kontrolü de önemli bir teknik göstergedir. Farklı malzemelerin ve plaka kalınlıklarının, çapakları, girintileri ve kalınlık varyasyonlarını azaltmak için farklı boşluk boyutlarına uyması gerekir.

Malzemelerin seçimi ve ön tedavisi göz ardı edilemez. Aynı malzeme grubunun tutarlılığı, özellikle yüksek hassasiyetli vesilelerle, malzemelerin akma mukavemeti, uzaması ve sertliği için gereksinimleri öne çıkaran damgalama parçalarının şekillendirme kalitesini doğrudan etkiler. Damgalamadan önce malzemelerin yağlanması, dengelenmesi ve temizlenmesi, sürtünme ve stres konsantrasyonunu etkili bir şekilde azaltabilir, böylece eşit olmayan deformasyonun neden olduğu hataları azaltabilir.

Süreç kontrolü, boyutsal stabiliteyi sağlamak için bir başka önemli noktadır. Üretimde, iş parçasının kademeli olarak oluşturulmasının doğruluğu, damgalama dizisinin düzenlenmesi, çoklu işlemlerin koordinasyonu ve kalıp konumlandırma sistemi yoluyla sağlanacaktır. Aynı zamanda, malzeme geri tepmesinin zor problemiyle başa çıkmak için, sapma ofseti elde etmek için kalıp yapısının ince ayarlanmasıyla birlikte, tazminat yöntemleri genellikle süreçte telafi yöntemleri getirilir.

Kalite denetimi üretim sürecinde vazgeçilmezdir. Görüntüleyiciler, üç koordinat ölçüm makineleri ve göstergeler gibi ölçüm araçları kullanılarak, her işlemin anahtar boyutları için denetim standartlarını ayarlayarak, bitmiş ürünler hataların kaynağını zamanında keşfetmek ve ayarlamalar yapmak için örneklenir veya tamamen incelenir. İstatistiksel süreç kontrol yöntemleriyle birleştirildiğinde, hata eğilimleri analiz edilebilir, erken uyarılar verilebilir ve toplu arızalar önlenebilir.

Boyutsal toleransın kontrolü ve yüksek hassasiyetli damgalama parçalarının biçim ve konum hataları, tasarım, ekipman, kalıplar, malzemeler, süreçler ve test gibi birçok bağlantıda koordinasyon gerektiren sistematik bir projedir. Her detayın optimizasyonu, bitmiş ürünün kalitesinin istikrarlı bir şekilde iyileştirilmesi için destek sağlayabilir ve modern üretimin verimlilik ve hassasiyet için kapsamlı gereksinimlerini yansıtır. Sürekli optimizasyon ve teknolojik yükseltme sürecinde, damgalama üretimi yavaş yavaş daha akıllı ve veri tabanlı bir yöne doğru ilerliyor ve hassas üretim için sağlam bir temel oluşturuyor. .

Eng

Eng