Metal parçalarının damgalanması: Hassas üretim ve verimli üretim nasıl elde edilir?

2025.08.13

2025.08.13

Sektör haberleri

Sektör haberleri

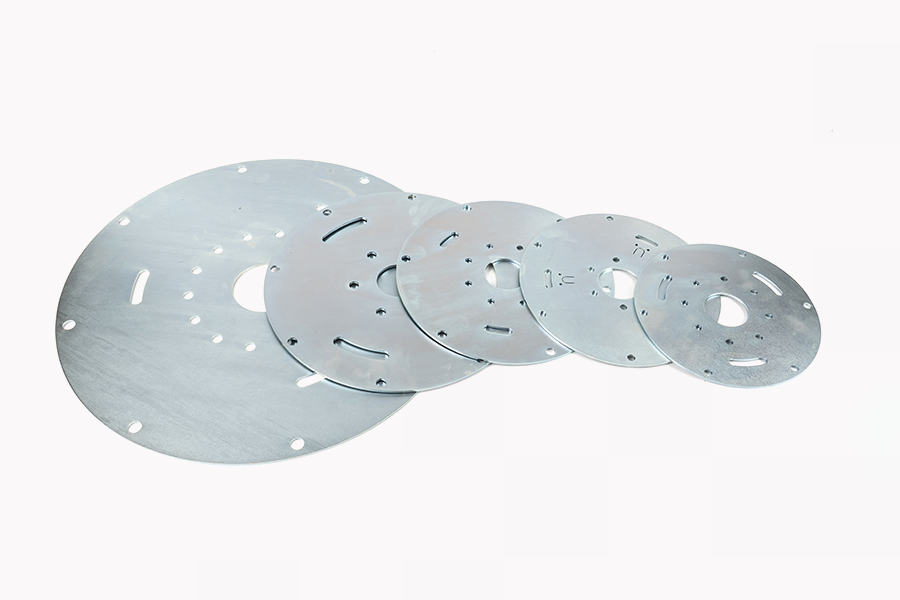

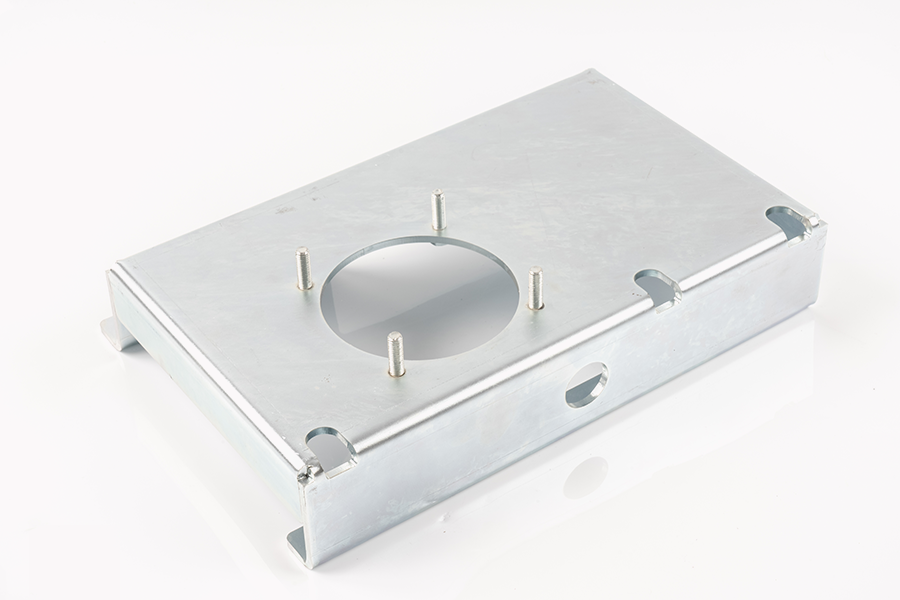

Metal parçaları damgalamanın temel avantajları

Yüksek hassasiyetli şekillendirme: Metal parçaları damgalama Gelişmiş hassas kalıp sistemlerini kullanın ve bilgisayar destekli tasarım ve hassas işleme teknolojisi ile üretilen kalıplar ± 0.01mm ultra yüksek tolerans gereksinimlerine ulaşabilir. Bu doğruluk seviyesi, bir insan saçının çapının 1/7'sine eşdeğerdir ve havacılık hassas enstrümanlarının, üst düzey elektronik konektörlerin ve diğer uygulamaların son derece zorlu boyut gereksinimlerini tam olarak karşılayabilir. Kalıp malzemesi yüksek kaliteli alaşım çelikten yapılmıştır ve milyonlarca damgalama işleminden sonra bile başlangıç doğruluğunun korunabilmesini sağlamak için özel ısıl işlemden geçirilir. Yüksek sertlikli damgalama makineleri ve akıllı konumlandırma sistemleri ile birleştiğinde, kalıplanmış her parça neredeyse mükemmel boyutsal kıvam elde edebilir ve sonraki montaj süreçleri için güvenilir garantiler sağlar.

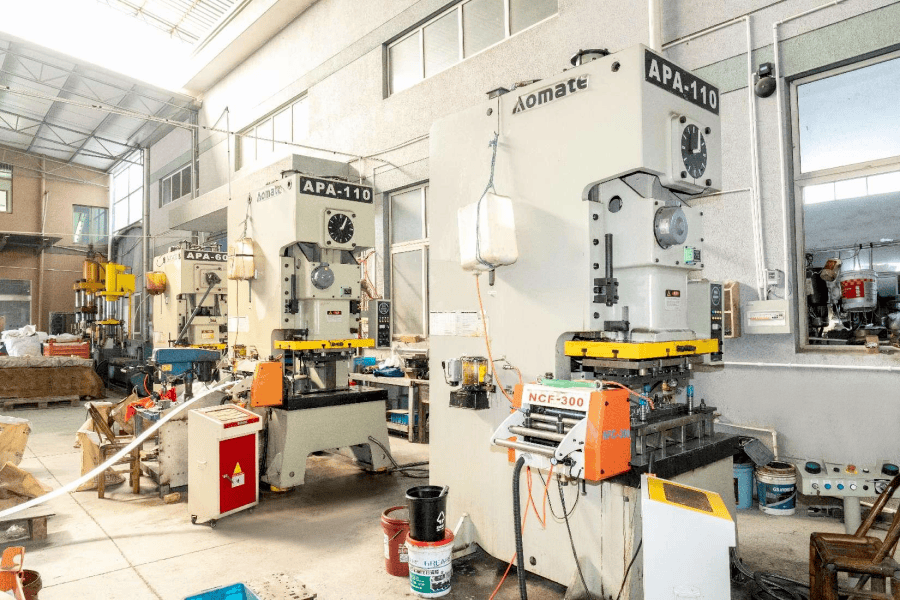

Yüksek Verimliliği Kütle Üretimi: Modern yüksek hızlı damgalama üretim hatları, servo tahrik, otomatik besleme ve akıllı algılama teknolojisini, dakikada 600'e kadar damgalama işlemine kadar maksimum çalışma hızı ile birleştirir. Standart bir üretim hattı günde on binlerce parça üretebilir, bu da geleneksel CNC işlemesinden 50-100 kat daha verimlidir. Yüksek otomatik sürekli kalıp teknolojisi, hammaddelerden bitmiş ürünlere dönüşümün tek bir iş istasyonunda tamamlanmasını sağlar ve süreçler arasındaki ciro süresini büyük ölçüde azaltır. Bu verimli üretim kapasitesi özellikle otomotiv parçaları ve elektronik muhafazalar gibi büyük ölçekli üretim gerektiren alanlar için uygundur. Piyasa talep dalgalanmalarına hızlı bir şekilde yanıt verebilir ve ürün fırlatma döngülerini kısaltabilir.

Yüksek Malzeme Kullanım Oranı: CAD/CAM yazılımı kullanan ve çoklu istasyonlu progresif kalıp tasarımı ile birleştiğinde, damgalama işleminin malzeme kullanım oranı genellikle%95'in üzerine ulaşır. Gelişmiş yuvalama algoritmaları, tahtadaki parçaların düzenini bir bulmaca gibi düzenleyebilir ve köşe atıklarını mümkün olan en büyük ölçüde en aza indirebilir. Atık geri dönüşüm sistemi, üretilen artıkları otomatik olarak sınıflandırabilir ve toplayabilir ve neredeyse% 100 malzeme geri dönüşümü elde edebilir. Tipik olarak sadece% 60-70'lik bir malzeme kullanım oranına sahip olan geleneksel kesim süreçlerine kıyasla, damgalama teknolojisi, imalat şirketlerini yılda hammadde maliyetlerinin% 15-20'sini tasarruf ederken, endüstriyel atıkların çevre üzerindeki etkisini azaltabilir.

Karmaşık yapı oluşturma: Modern damgalama teknolojisi, geleneksel düzlemsel şekillendirme sınırlamaları ile ve çok yönlü kompozit damgalama ve ilerleyici şekillendirme işlemleri, içbükey dışbükey yüzeyler, hassas flanş ve mikro yumruklar dahil karmaşık geometrik özellikler ile tek bir işleme ile tamamlanabilir. Hidrolik şekillendirme ve sıcak damgalama gibi gelişmiş işlemlerin tanıtılması, yüksek mukavemetli çeliğin karmaşık 3D modellemesini mümkün kılmıştır. Araç kapısı iç panelini örnek olarak alarak, geleneksel işlemler kaynaklı ve monte edilmesini gerektirir, ancak şimdi hassas damgalama yoluyla, genel yapı sadece ağırlığı azaltmakla kalmaz, aynı zamanda bileşen mukavemeti ve montaj doğruluğunu da önemli ölçüde artırır. Bu entegre kalıplama teknolojisi, metal bileşenlerinin tasarım olanaklarını yeniden tanımlıyor.

Damgalama teknolojisi ile geleneksel işleme arasındaki karşılaştırma

| Karşılaştırma öğesi | Metal parçaları damgalama | Geleneksel işleme (CNC, vb.) |

| Üretim verimliliği | Son derece yüksek (seri üretim için ideal) | Nispeten düşük (küçük parti özelleştirme için uygun) |

| Maliyet kontrolü | Birim başına düşük maliyet (ölçek ekonomileri) | Birim başına yüksek maliyet (daha fazla emek/malzeme yoğun) |

| Hassas seviye | ± 0.01mm (kalıp hassasiyetine bağlı) | ± 0.05mm (takım aşınmasından etkilenen) |

| Malzeme uyumluluğu | Çelik, alüminyum, bakır, paslanmaz çelik, vb. | Metaller, plastikler, kompozitler |

| Tasarım esnekliği | Kalıp gerektirir (sonlandırılmış tasarımlar için en iyisi) | Kalıp gerekmez (prototipleme için ideal) |

Neden damgalı metal parçaları seçmelisiniz?

Maliyet azaltma ve verimliliğin iyileştirilmesi: Damgalama metal parçaları işlemi, oldukça otomatik bir üretim modu ile tek tek parçaların maliyet kontrolünü uç noktaya iter. Bir dizi hassas kalıp, milyonlarca özdeş parça üretebilir, bu da artan çıktı ile tek parça işlem maliyetlerinde üstel bir azalmaya neden olabilir. Araç kapısı menteşelerini örnek olarak almak, geleneksel CNC işleme maliyetleri parça başına yaklaşık 15 yuan, üretim üretimi 2 yuan içindeki maliyeti kontrol edebilir. Bu maliyet avantajı esas olarak üç açıdan gelir: ilk olarak, otomatik üretim hattı sadece 24 saat operatörün sürdürülmesi, işçilik maliyetlerini%80 azaltmasını gerektirir; İkincisi, yüksek hızlı damgalama (dakikada 60-300 kez) birim zaman başına çıkışı önemli ölçüde arttırır; Son olarak,% 95'in üzerinde bir malzeme kullanım oranı hammadde atıklarını önemli ölçüde azaltır. Yıllık 100000'den fazla talebe sahip ürünler için, toplam damgalama işlemi maliyeti genellikle işleme işleminden% 40-60 daha düşüktür ve bu da onu büyük ölçekli üretim için en uygun maliyetli seçimdir.

Kalite İstikrarı: Damgalama işleminin kalite stabilitesi "bir kerelik kalıplama" karakteristiğinden gelir. Hassas kalıplar, her parçanın tam olarak aynı koşullar altında oluşmasını sağlar, bu da takım aşınması, kenetleme hataları ve geleneksel işlemedeki diğer faktörlerden kaynaklanan kalite dalgalanmalarını ortadan kaldırır. Gerçek test verileri, damgalı parçaların kritik boyut CPK değerinin genellikle 1.33 (4 σ seviyesi) işleme değerinden çok daha yüksek olan 1.67 veya daha yüksek (4.5 σ seviyesine eşdeğer) ulaşabileceğini gösterir. Elektronik konektör gövdesini örnek olarak alarak, damgalama ile üretilen 1 milyon üründen, boyut sapması genellikle 50 parçayı aşmazken, CNC işlenmesinin sapma hızı genellikle 300-500 parça arasındadır. Bu mükemmel tutarlılık, özellikle montaj hatlarındaki tarama ve yeniden çalışma maliyetlerini önemli ölçüde azaltabilen parçaların yüksek değiştirilebilirliği gerektiren otomobiller ve tıbbi ekipman gibi alanlar için uygundur.

Hafif Tasarım: Modern damgalama teknolojisi, yapısal mukavemet sağlarken önemli hafif etkiler elde etmek için ultra yüksek mukavemetli çelik (UHSS) ve sıcak şekillendirme işlemlerini kullanır. Örnek olarak bir otomobilin B-soyunu alarak, sıcak damgalama teknolojisi kullanılarak üretilen parçalar, aynı çarpışma güvenliği performansını korurken ağırlığı geleneksel yapılara kıyasla% 30-40 azaltabilir. Bu hafifleme üçlü faydalar sağlar: birincisi, malzeme kullanımını azaltmak doğrudan üretim maliyetlerini düşürür; İkincisi, aracın toplam ağırlığını azaltmak yakıt verimliliğini artırabilir (ağırlıktaki her% 10 azalma yakıt tüketimini% 6-8 azaltabilir); Son olarak, daha az maddi tüketim daha düşük karbon emisyonu anlamına gelir. En son esnek damgalama üretim hattı artık farklı kalınlıklara ve güçlü yönlere sahip karışık malzeme üretimini sağlayabilir, hafif ürün tasarımı için eşi görülmemiş bir özgürlük sağlayabilir ve imalat endüstrisinin yeşile dönüşmesine yardımcı olur. .

Eng

Eng