Yüksek hassasiyetli damgalama teknolojisi, modern metal üretiminin yeni standardını nasıl yeniden şekillendirebilir?

2025.08.06

2025.08.06

Sektör haberleri

Sektör haberleri

Yüksek hassasiyetli damgalama teknolojisi yenilikçi kalıp sistemleri, gelişmiş basınç ekipmanı ve akıllı kontrol teknolojisi yoluyla geleneksel damgadan hassas üretime kadar nitel bir sıçrama elde etmiştir. Bu makale, yüksek hassasiyetli damgalama teknolojisinin, ilk parçadan son parçaya mükemmel bir tutarlılık sağlayarak, çeşitli endüstriler için daha hassas ve ekonomik metal bileşen çözümleri sağlayarak, çoklu istasyonlu ilerici kalıplar, derin çizim ve diğer süreçlerle günde 100000 adet şaşırtıcı bir üretim kapasitesine ulaşabileceğini araştıracaktır.

Multi Station Progressive Die teknolojisi, verimlilik ve doğrulukta nasıl ikili bir atılım elde edebilir?

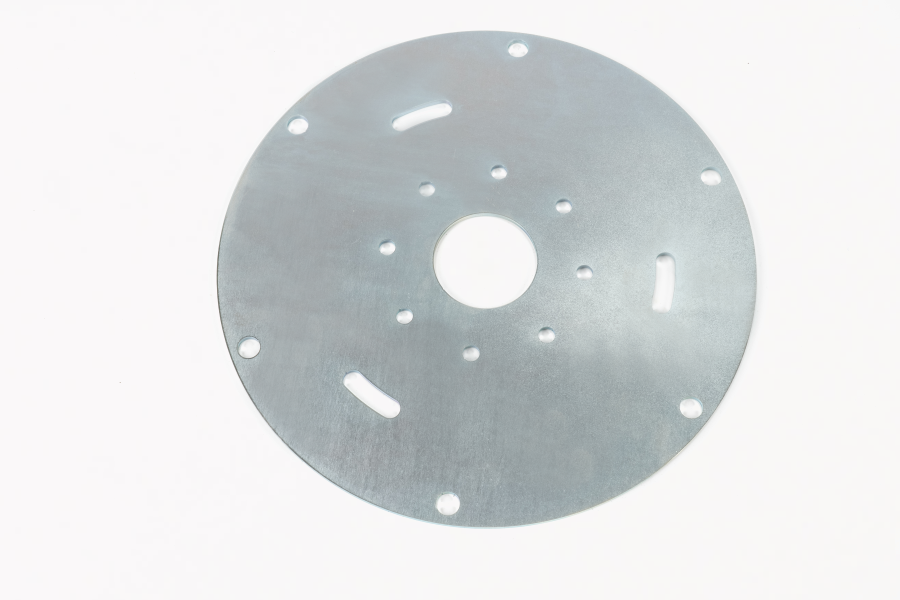

Yüksek hassasiyetli damgalama teknolojisinin çekirdeği, yenilikçi kalıp sistemi tasarımında yatmaktadır. Çok İstasyonlu Progressive Die Technology, malzemelerin kalıp içinde kademeli olarak hareket ettiği ve her istasyonun belirli bir şekillendirme işlemini tamamladığı sürekli bir akışa birden fazla adım gerektiren geleneksel işlemeyi entegre eder. Bu entegre tasarım sadece üretim verimliliğini büyük ölçüde artırmakla kalmaz, aynı zamanda iş parçası işlemesinin neden olduğu konumlandırma hatalarını azaltarak ürün doğruluğunu önemli ölçüde artırır.

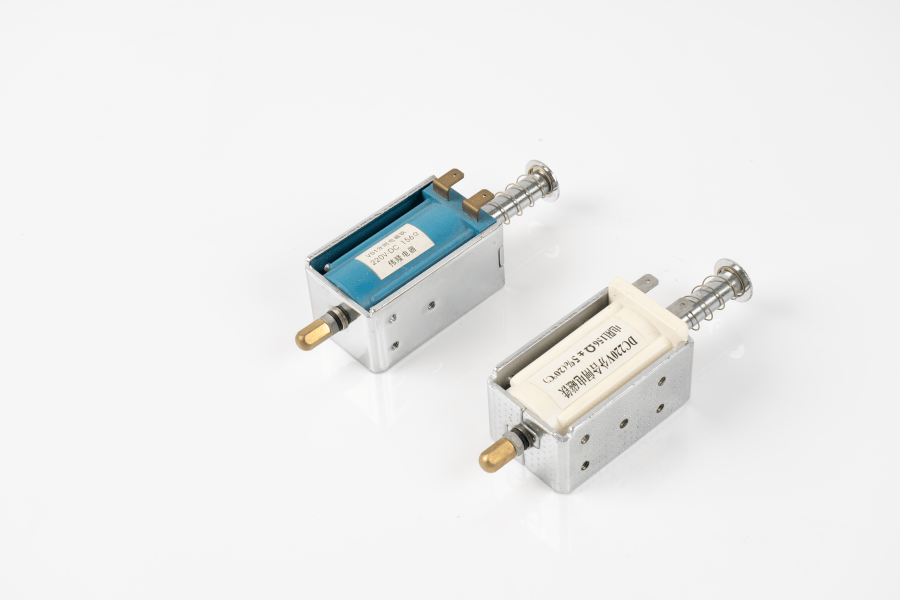

Hassas kontrol açısından, modern progresif kalıplar, mikrometre seviyesi rehberlik sistemlerini ve sıcaklık telafisi teknolojisini benimser. Hassas kılavuz sütunu ve kılavuz manşon, 0.005 mm içinde kontrol edilen bir boşluk ile eşleştirilir ve gerçek zamanlı bir sıcaklık izleme sistemi ile birleştirilir, kalıbın sürekli çalışma koşullarında bile kararlı şekillendirme doğruluğunu koruyabilmesini sağlar. Bu teknoloji, hassas konektörler, mikro motor gövdeleri vb. Gibi karmaşık geometrik özelliklere sahip mikro parçalar üretmek için özellikle uygundur.

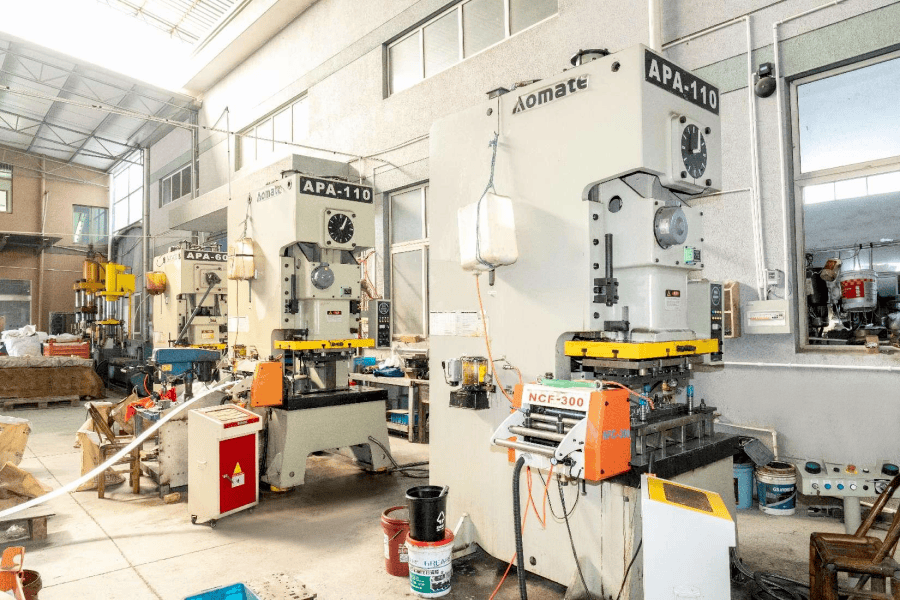

Üretim verimliliğindeki iyileşme de dikkat çekicidir. Besleme sistemini ve proses düzenini optimize ederek, modern gelişmiş damgalama döngüsü, 24 saat kesintisiz üretime ulaşarak otomatik bir malzeme toplama sistemi ile birleştiğinde dakikada 100 katın üzerine ulaşabilir. Bu verimli üretim modu, 100000 adet günlük üretim kapasitesini sağlarken, birim maliyetleri%40'ın üzerinde azaltır.

Derin çizim ve karmaşık şekillendirme, metal şekillendirmenin teknolojik sınırlarını nasıl kırabilir?

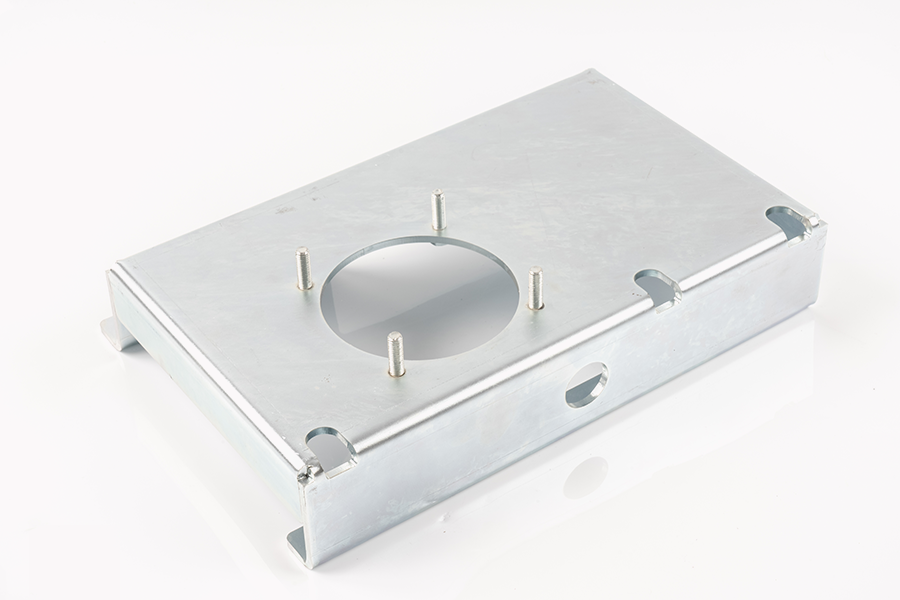

Derin çizim teknolojisi, yüksek hassasiyetli damgalarda, kalıpların hareketi altında metal tabakaların plastik deformasyonuna neden olan ve çeşitli karmaşık üç boyutlu yapılar oluşturan bir başka önemli işlemdir. Modern derin çizim teknolojisi, malzeme akışını tam olarak kontrol ederek, havacılık ve tıbbi ekipman gibi üst düzey alanların ihtiyaçlarını karşılayarak çoklu kavisli yapılar ve mikro gözenekli diziler gibi hassas özellikler oluşturabilir.

Proses kontrolü açısından, en son hidrolik mekanik kompozit pres, tüm şekillendirme işlemi boyunca hız ve basıncı gerçek zamanlı olarak ayarlayabilen akıllı bir kontrol sistemi ile donatılmıştır. Gelişmiş sensör ağları, malzemelerin akış durumunu izler ve kapalı döngü kontrol algoritmaları yoluyla işlem parametrelerini dinamik olarak ayarlar ve geleneksel derin çizimde kırışma ve çatlama gibi ortak kusurları etkili bir şekilde çözer. Bu akıllı süreç kontrolü, derin gerilmenin geleneksel sınırlamalardan kırılması ve benzeri görülmemiş seviyelere ulaşmasını sağlar.

Tolerans kontrolü açısından, modern yüksek hassasiyetli damgalama ± 0.01mm boyutsal bir doğruluk elde edebilir ve yüzey pürüzlülüğü RA0.4 μ m'ye ulaşabilir. Bu hassasiyet seviyesi, hassas montajların büyük çoğunluğunun gereksinimlerini karşılamak için yeterlidir ve kısmen geleneksel mekanik işleme tekniklerinin yerini alır. Bu yüksek hassasiyetli ürünün ilk parçadan son parçaya mükemmel bir tutarlılığı koruyabileceğini ve ürünün kusur oranını büyük ölçüde azaltabileceğini belirtmek gerekir.

Maddi çeşitlilik ve ekipman inovasyonu neden en geniş uygulama ihtiyaçlarını kapsayabilir?

Yüksek hassasiyetli damgalama teknolojisinin bir diğer önemli avantajı, mükemmel malzeme uyarlanabilirliğidir. Modern damgalama atölyeleri, paslanmaz çelik, alüminyum alaşımlar, bakır alaşımları, vb. Gibi çeşitli özel malzemeler dahil 30'dan fazla metal malzemeyi işleyebilir. Alüminyum alaşımları için yüksek mukavemetli çelik ve yüzey anti işlemi için çok aşamalı ısı işlemi gibi farklı malzemelerin özelliklerine dayanarak özel süreç planları geliştirdik.

Ekipman yeniliği, bu özelliği desteklemenin anahtarıdır. Büyük tonaj preslerinin yatırımı, mikro elektronik bileşenlerden büyük yapısal parçalara kadar her şeyi işleyebilen işleme aralığını büyük ölçüde genişletmiştir. En son servo basınç teknolojisi, şekillendirme enerjisini malzeme özelliklerine ve ürün gereksinimlerine göre doğru bir şekilde eşleştirebilen sürekli ayarlanabilir bir basınç eğrisi sağlar. Atölyedeki kalıp işleme merkezi, en karmaşık hassas kalıpları üretebilen beş eksenli bağlantı işleme ekipmanı ile donatılmıştır.

Akıllı dönüşüm ayrıca üretim verimliliğinde nitel bir sıçrama getirdi. Gelişmiş MES sistemi, tüm üretim sürecinin dijital yönetimini gerçekleştirir ve sipariş verilmesinden ürün sevkiyatına her bağlantı izlenebilir. Cihaz ağ sistemi üretim durumunu gerçek zamanlı olarak izler ve öngörücü bakım planlanmamış kesinti süresini büyük ölçüde azaltır. Bu teknolojik yenilikler, yüksek hassasiyetli damgalama için akıllı bir imalat ekosistemi oluşturdu. .

Eng

Eng