Şirket, plastik işleme sırasında üretim verimliliğini artırmak için çok boşluklu kalıp teknolojisini kullanıyor mu?

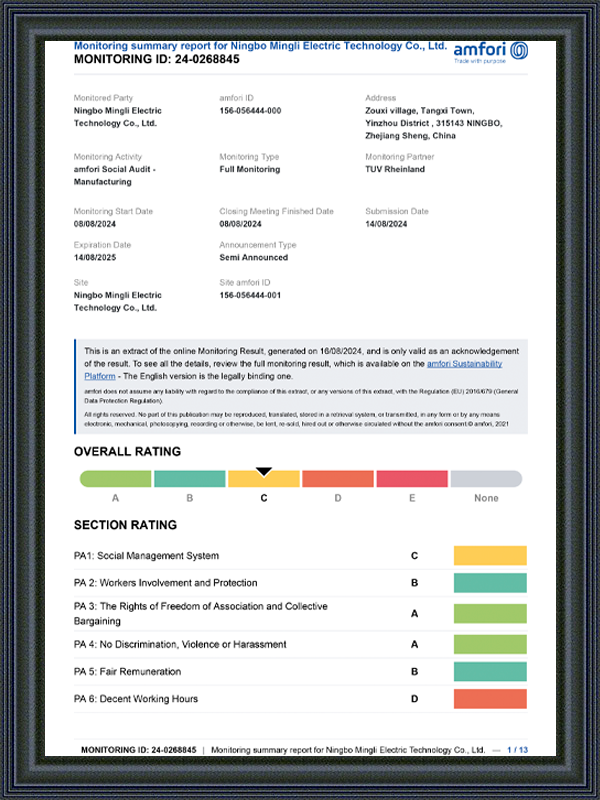

Alanında plastik işleme , üretim verimliliğini artırmak, işletmelerin pazar rekabet güçlerini artırmaları için her zaman önemli araçlardan biri olmuştur. Uzun vadeli üretim uygulamasında, Ningbo Mingli Electric Technology Co., Ltd. her zaman bilimsel süreç optimizasyonu ve teknolojik yenilik yoluyla genel üretim seviyesini iyileştirmeye kararlıdır. Plastik enjeksiyon kalıplama sürecinde, şirket, seri üretim için daha verimli ve ekonomik çözümler sağlamak için aktif olarak çok boşluklu kalıp teknolojisini benimser.

Multi-Bavity kalıbı, bir enjeksiyon kalıplama döngüsünde çoklu özdeş veya farklı plastik parçalar oluşturabilen bir kalıp yapısıdır. Bu teknolojinin uygulanması, her enjeksiyon kalıplama döngüsünde daha fazla bitmiş ürünün çıktı olmasını sağlar, böylece birim ürün başına üretim süresini ve enerji tüketimini etkili bir şekilde azaltır. Standart parçalar veya yüksek talebe sahip yapısal parçalar için, çoklu boşluk kalıpları üretim kapasitesini iyileştirirken ekipman çalışma verimliliğini de optimize eder.

Kalıp tasarım aşaması sırasında şirket, her boşluğun stresinin eşit olmasını ve doldurma ve kalıp dolgusunun enjeksiyon kalıplama işlemi sırasında senkronize olmasını sağlamak için küf boşluğu arasındaki dengeyi tamamen göz önünde bulundurur ve kaynaktan mantıksız kalıp tasarımının neden olduğu sapmaları azaltır. Bu amaçla şirket, farklı boşluklarda ürünün kalıplanmasının tutarlılığını sağlamak için enjeksiyon kalıplama akış yolu, doldurma hızı, soğutma yapısı vb.

Gerçek üretim işlemi sırasında şirket, kalıp sıcaklık kontrolü, enjeksiyon hızı ayarı, basınç geri bildirimi ve diğer araçlarla enjeksiyon kalıplama işlemini dinamik olarak izler. Bu önlemler sayesinde, büzülme, bükülme ve yetersiz doldurma gibi yaygın sorunlar etkili bir şekilde önlenir. Aynı zamanda, şirket aynı zamanda bir kalite denetim sistemi ve her boşluğun tutarlılığını ve geçiş hızını doğrulamak için çoklu boşluklu kalıp oluşturduktan sonra plastik parçaları örneklemek veya tam olarak incelemek için özel bir denetim mekanizmasına sahiptir.

Çok boşluklu kalıpları kullanmanın bir diğer avantajı da, otomatik üretim hatlarının işletilmesi ile daha iyi işbirliği yapabilmeleridir. Şirket, enjeksiyon kalıplamasından sonra otomatik parça toplama, soğutma ve ambalajın entegre çalışmasını gerçekleştirmek için enjeksiyon kalıplama üretim hattındaki robotlar, montaj hatları ve algılama sistemleri gibi destekleyici ekipmanlarla donatılmıştır. Bu model sadece manuel müdahaleyi azaltmakla kalmaz, aynı zamanda ürün ciro verimliliğini ve parti yönetiminin kontrol edilebilirliğini artırır.

Ningbo Mingli Electric Technology Co., Ltd. her zaman plastik ürünlerin tasarımı, geliştirilmesi ve üretiminde müşteri odaklı ilkelere bağlıdır. Müşteri özelleştirilmiş ihtiyaçları için şirket, ürün yapısı karmaşıklığı, çıktı talebi ve kullanım senaryoları gibi faktörlere dayalı çok boşluklu bir kalıp yapısı kullanıp kullanmayacağını değerlendirebilir. Teslimat süresine ve tek parçalı maliyet kontrolüne daha duyarlı olan bazı projelerde, çok boşluklu kalıpların uygulanması genellikle müşterilerin kapsamlı ihtiyaçlarını daha iyi karşılayabilir.

Gelişmiş bir plastik işleme yöntemi olarak, çoklu boşluklu kalıp teknolojisi sadece üretim verimliliğini artırmakla kalmaz, aynı zamanda kaynak tahsisini optimize eder ve üretim maliyetlerini azaltır. Ningbo Mingli Electric Technology Co., Ltd., inşaat, otomobil, elektronik ve makine gibi birçok sektörde müşterilere hizmet verme sürecinde verimlilik ve kalitede eşzamanlı bir iyileşme sağladı ve küresel pazardaki ürünlerin rekabet edebilirliğine sağlam destek sağladı.

Şirket, plastik işleme sırasında farklı ürün partilerinin boyutsal tutarlılığını nasıl kontrol ediyor?

Sırasında plastik işleme Süreç, farklı ürün partilerinin boyutsal tutarlılığını kontrol etmek, ürün kalitesi istikrarı ve müşteri memnuniyeti sağlamanın önemli bir parçasıdır. Ningbo Mingli Electric Technology Co., Ltd. bunun farkında ve her zaman bu hedefi üretim yönetiminde temel bir unsur olarak görüyor. Her ürün grubunun boyutsal tutarlılığını sağlamak için şirket, üretim süreci boyunca bir dizi katı kalite kontrol önlemi uyguladı.

Hammaddelerin seçilmesinde ve incelenmesinde şirket, fiziksel özelliklerinin ve kimyasal özelliklerinin üretim gereksinimlerini karşıladığından emin olmak için her zaman kesinlikle test edilmiş plastik reçineler kullanmada ısrar ediyor. Yüksek kaliteli hammaddeler, ürün büyüklüğü tutarlılığının sağlanmasının temelini oluşturur. Şirketin özel bir hammadde tedarik ekibi vardır ve tedarikçilerle uzun vadeli işbirliği yoluyla, her hammadde grubunun istikrarlı kalite güvencesine sahip olmasını sağlıyoruz.

Kalıp tasarım ve üretim sürecinde, şirket ürün ve müşteri ihtiyaçlarının özelliklerine göre uygun büyük ölçekli üretim kalıpları tasarlar. Kalıp tasarım işlemi sırasında tasarımcı, kalıp yapısı ve enjeksiyon kalıplama işlemi sırasında sıcaklık dağılımı ve basınç dağılımı gibi faktörleri değerlendirmek için simülasyon analiz yazılımı kullanacaktır. Böyle bir ilerleme düzeni, mantıksız kalıp tasarımının neden olduğu boyutsal sapma problemini etkili bir şekilde önler. Aynı zamanda, şirket kalıbın boyutsal doğruluğunu ve şekil stabilitesini sağlamak için yüksek hassasiyetli ekipmanlardan kalıp yapmak için gelişmiş kalıp işleme teknolojisini benimser.

Enjeksiyon kalıplama işleminde, Ningbo Mingli Electric Technology Co., Ltd., boyut tutarlılığını kontrol etmek için çeşitli verimli teknik araçlar kullanır. Her enjeksiyon kalıplama makinesi, enjeksiyon basıncı, sıcaklık, enjeksiyon süresi gibi işlem parametrelerinin optimal aralıkta olduğundan emin olmak için üretim işlemi sırasında katı parametre kontrolüne tabi tutulacaktır. Bu parametreler ürünün son boyutlarında belirleyici bir rol oynar. The company's technical team will regularly maintain and calibrate the equipment to ensure the stability and accuracy of the equipment.

Şirket, üretim sürecinde gerçek zamanlı kalite izleme önlemleri uyguladı. Gelişmiş çevrimiçi muayene ekipmanını yapılandırarak, her ürün partisi katı boyutsal incelemeye tabi tutulur. Bu cihazlar, enjeksiyon kalıplama sırasında ürünün boyutunu gerçek zamanlı olarak izleyebilir ve veriler hakkında zamanında geri bildirim sağlayabilir. Herhangi bir sapma bulunursa, üretim hattı otomatik olarak durur ve ürün standartları karşılayana kadar ayarlanır. Bu şekilde, farklı ürün partilerinin boyutlarından oldukça tutarlı olması ve manuel incelemedeki hatalar ve eksikliklerden kaçınılmıştır.

Boyut tutarlılığını daha da sağlamak için şirket, her üretim döngüsünün bitiminden sonra rastgele denetimler yapar ve ürünün temel boyutlarını gözden geçirir. Küçük parti üretiminde bile, şirket tüm ürünlerin tasarım gereksinimlerini karşılamasını ve aşırı boyutta olmamasını sağlayacaktır. Tüm denetim verileri, post prodüksiyon sonrası iyileştirmeler ve müşteri geri bildirimleri için temel olarak kaydedilecek ve arşivlenecektir.

Ürün parti teslim edilmeden önce, Ningbo Mingli Electric Technology Co., Ltd., her ürün grubunun müşterinin özel gereksinimlerini karşıladığından emin olmak için bir son boyut denetimi de yapacaktır. Bu bağlantı, ulaşım ve seri üretimdeki hatalardan kaçınarak, birinciden son ürüne boyutların tutarlılığını daha da sağlamaktır.

Ningbo Mingli Electric Technology Co., Ltd., her bir plastik ürün grubunun tutarlı boyutsal gereksinimleri karşılayabilmesini sağlayarak, hammadde tedarikinden bitmiş ürün sunumuna kadar her bağlantıyı kapsamlı bir kalite kontrol sürecine kesinlikle kontrol eder. Şirket sadece gelişmiş ekipman ve teknik yollarla üretim doğruluğunu artırmakla kalmaz, aynı zamanda katı bir kalite yönetim sistemi aracılığıyla ürünlerin tutarlılığını ve istikrarını da sağlar. Bütün bunlar, şirketin müşteri ihtiyaçlarına kaliteye ve samimi bağlılığa karşı yüksek ilgisinden kaynaklanmaktadır.

Eng

Eng